Funkcje systemu Imos

Szczegółowe kompendium informacji dotyczących modułów, funkcjonalności i narzędzi stosowanych w systemie imos

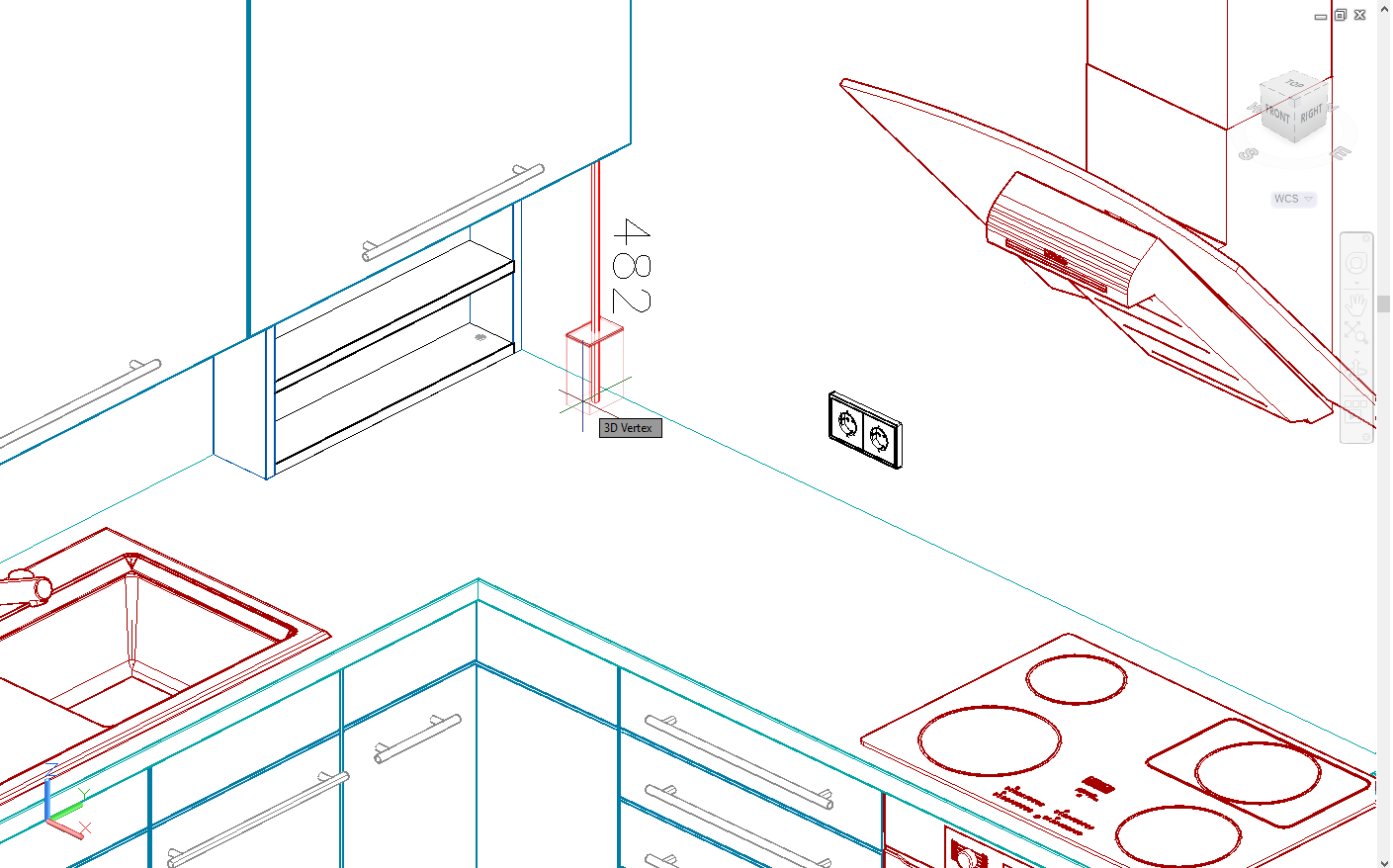

Imos CAD

Projektowanie CAD w Imos – elastyczność, precyzja i automatyzacja dzięki Kreatorowi Artykułów

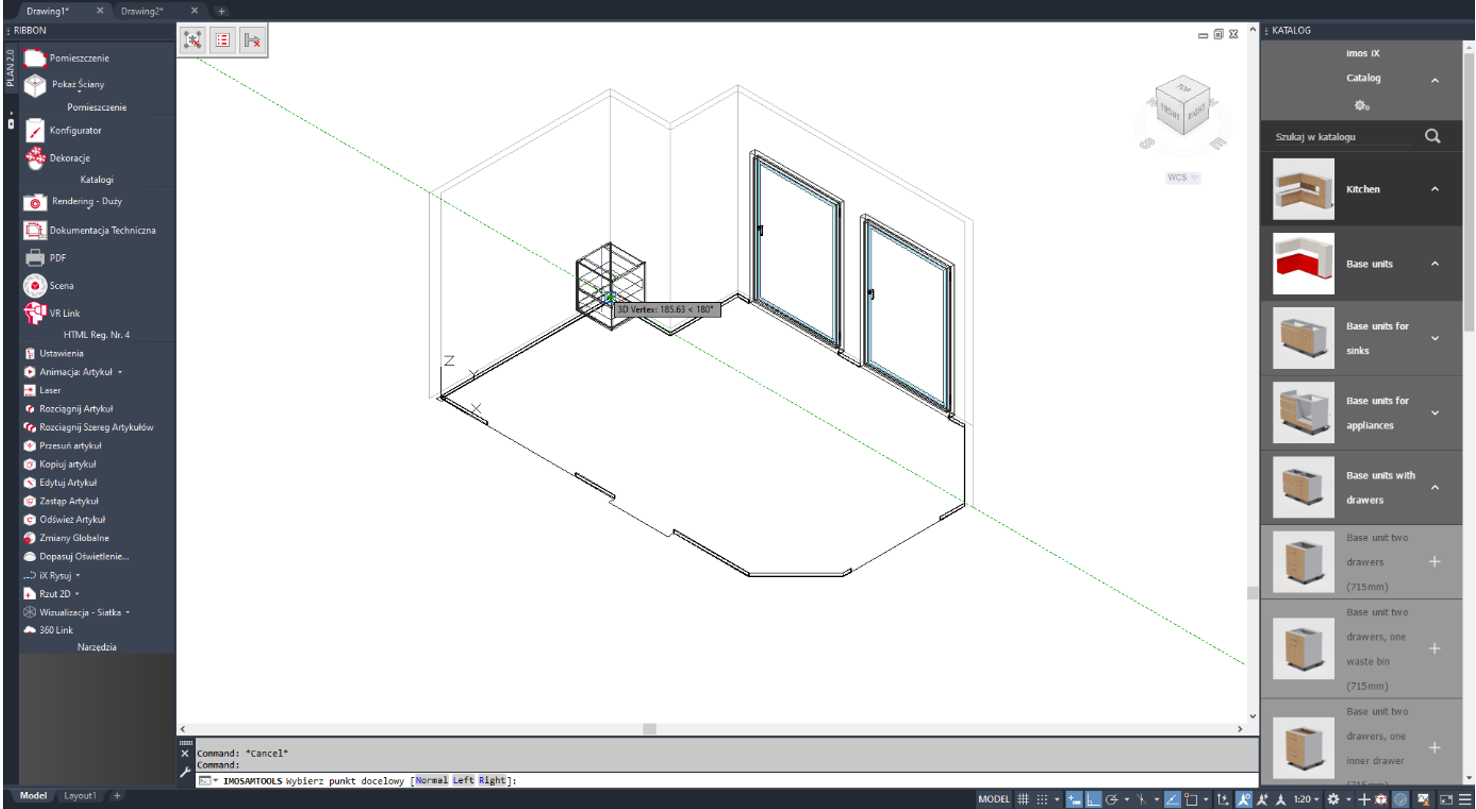

Projektowanie mebli to dziś nie tylko kwestia estetyki, ale również technologii, szybkości wdrożenia i możliwości natychmiastowego przejścia od koncepcji do produkcji. System Imos odpowiada na te wyzwania dzięki zintegrowanemu środowisku projektowania opartemu na silniku AutoCAD, uzupełnionemu o zaawansowane narzędzia, takie jak Kreator Artykułów.

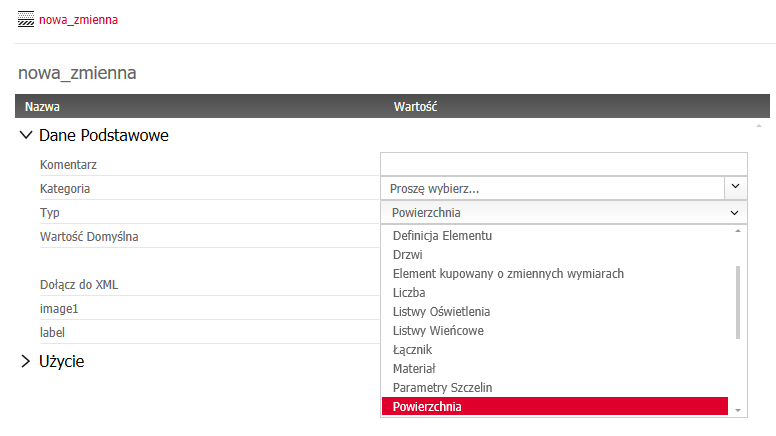

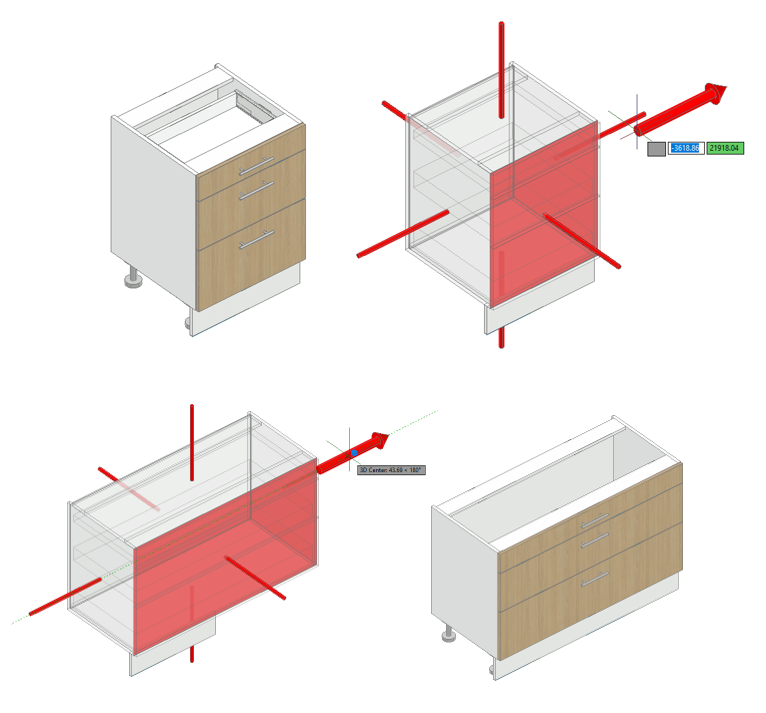

Kreator Artykułów – serce projektowania parametrycznego

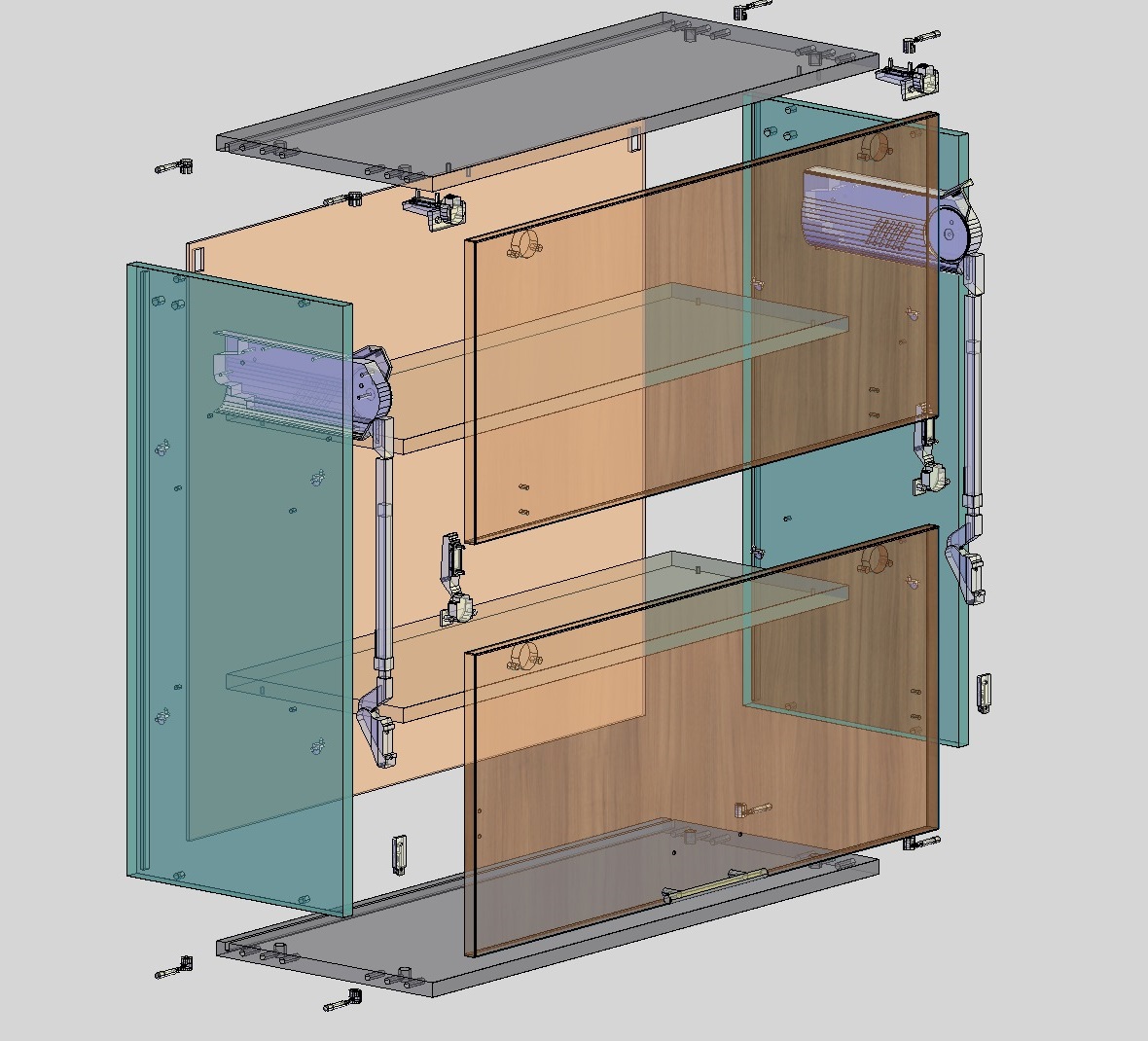

Kreator Artykułów to narzędzie zaprojektowane z myślą o konstruowaniu inteligentnych, parametrycznych modeli mebli, które reagują na zmiany wymiarów i założeń technologicznych. Idealnie sprawdza się w projektowaniu korpusów szafek, szuflad, zabudów kuchennych, biurowych czy łazienkowych, czyli wszędzie tam, gdzie występują powtarzalne konstrukcje z różnymi wariantami wykonania.Główne zalety Kreatora Artykułów:

✅ Parametryczność – projektant definiuje raz logikę konstrukcji (np. sposób rozmieszczenia półek, zawiasów, podziałów frontów), a potem może tworzyć niezliczone warianty, zmieniając tylko wartości parametrów.

✅ Natychmiastowa aktualizacja modelu – każda zmiana wymiarów (szerokości, wysokości, głębokości) lub komponentów (np. zamiana zawiasu, prowadnicy) powoduje automatyczne przeliczenie całej konstrukcji.

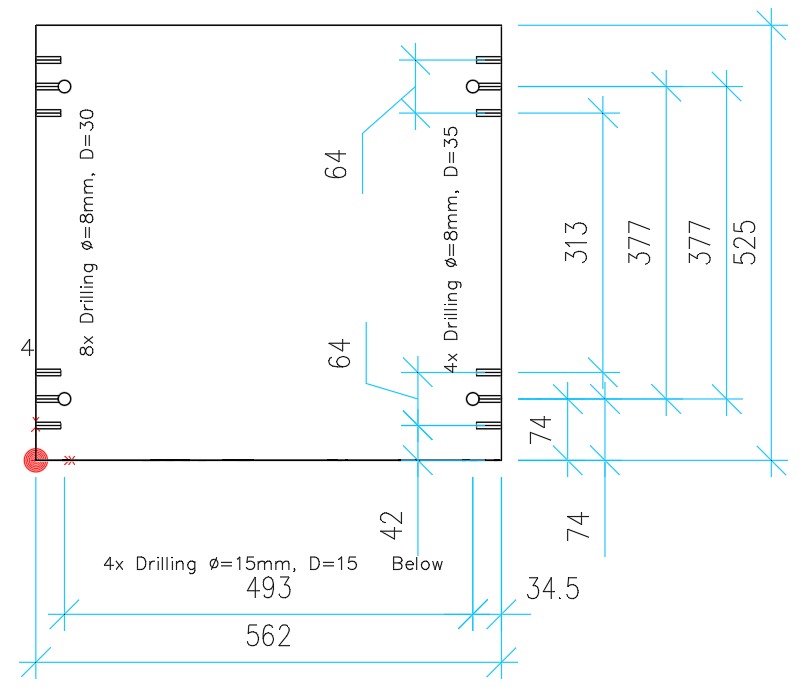

✅ Pełna zgodność z regułami produkcyjnymi – artykuły projektowane w kreatorze zawierają kompletne dane technologiczne: wiercenia, formatki, typy okuć, a nawet dane do maszyn CNC.

✅ Spójność z bazami danych – modele korzystają z tych samych baz materiałów, okuć i operacji co inne moduły systemu (np. Organizer, Manager Elementów), co zapewnia jednolitość danych w całym procesie.

Projektowanie na silniku AutoCAD – precyzja i niezawodność

System Imos bazuje na sprawdzonym silniku AutoCAD – jednej z najbardziej zaawansowanych i niezawodnych platform CAD na świecie. To oznacza:

✅ Dokładność rysunków i modeli 3D zgodna z międzynarodowymi standardami projektowania technicznego.

✅ Znane środowisko pracy dla projektantów przyzwyczajonych do AutoCAD, co skraca czas wdrożenia.

✅ Możliwość wykorzystania dodatkowych narzędzi AutoCAD (np. do opisu, rzutowania, wymiarowania) w ramach jednego środowiska.Dzięki tej integracji możliwe jest zarówno szybkie modelowanie w pełni parametrycznych artykułów, jak i precyzyjne wprowadzanie indywidualnych modyfikacji zgodnie z potrzebami klienta lub produkcji.

Projektant w centrum procesu

Zastosowanie Kreatora Artykułów w Imos przesuwa projektanta z roli „rysownika” do roli twórcy systemu konstrukcyjnego. Raz zdefiniowane artykuły mogą być później:

✅ wykorzystywane wielokrotnie,

✅ edytowane jednym kliknięciem,

✅ przeliczane na dowolne formaty produkcyjne,

✅ eksportowane do działu produkcji i maszyn CNC.Taki model pracy znacząco przyspiesza proces projektowania i eliminuje błędy związane z ręcznym wprowadzaniem zmian.

Przykład zastosowania

Projektant tworzy korpus szafki kuchennej o szerokości 600 mm. Klient prosi o wersję 750 mm z trzema szufladami zamiast dwóch. Zmiana wprowadzana jest w formularzu parametrów, a cały model przelicza się automatycznie – łącznie z nowymi pozycjami otworów pod prowadnice, zmodyfikowaną listą okuć i aktualizacją danych produkcyjnych.

Korzyści dla firm meblowych:

✅ Elastyczne reagowanie na zmiany projektowe – nie ma potrzeby rysowania od nowa,

✅ Automatyzacja procesu od projektu do produkcji – bez potrzeby żmudnego przygotowania dokumentacji,

✅ Skrócenie czasu realizacji zamówienia,

✅ Redukcja błędów i reklamacji dzięki spójności danych,

✅ Zwiększenie standaryzacji i powtarzalności produktów, co przekłada się na niższe koszty produkcji.Manager Elementów – serce danych produktowych

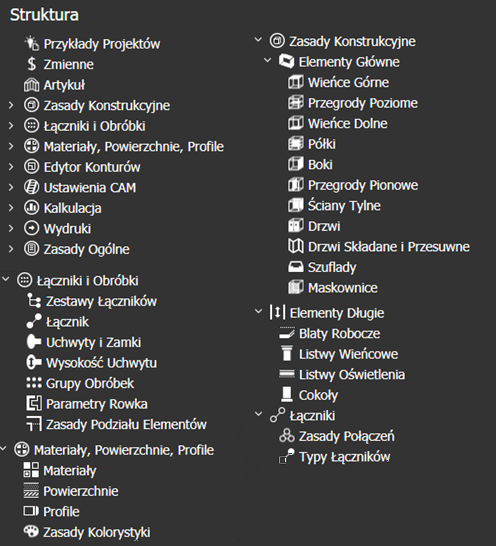

Manager Elementów to dedykowane narzędzie do zarządzania danymi podstawowymi produktów. Pozwala definiować wszystkie istotne parametry technologiczne i konstrukcyjne komponentów mebli – od formatek i okuć po szablony wierceń i połączeń.

Co można zrobić w Managerze Elementów?

☑️ Tworzyć i modyfikować szablony produktów i ich warianty.

☑️ Zarządzać parametrami wymiarowymi, materiałami, strukturą warstw, tolerancjami.

☑️ Przypisywać mechanizmy montażowe, operacje wiercenia, cięcia i oklejania.

☑️ Łatwo aktualizować istniejące komponenty bez konieczności otwierania środowiska CAD.To sprawia, że Manager Elementów jest niezastąpiony w pracy technologów, konstruktorów i osób odpowiedzialnych za standaryzację produkcji.

Integracja z Organizerem

Dzięki ścisłej integracji z Organizerem:

☑️ można na bieżąco aktualizować dane produktów bez konieczności ingerencji w środowisko projektowe iMOS CAD,

☑️ wszelkie zmiany w Managerze są natychmiast widoczne w projektach, co przyspiesza modyfikacje i minimalizuje błędy,

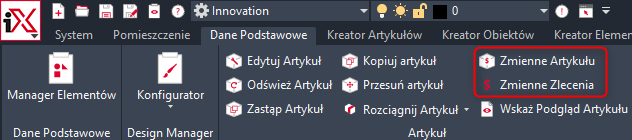

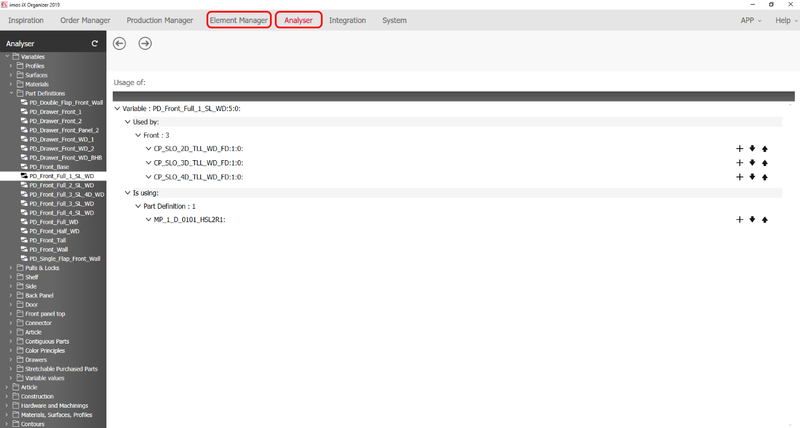

☑️ baza komponentów może być centralnie zarządzana i współdzielona między projektantami i działem produkcji.Manager Zmiennych Artykułu – elastyczne sterowanie parametrami konstrukcji w Imos

W nowoczesnej produkcji mebli, gdzie indywidualne dopasowanie produktu do potrzeb klienta jest standardem, kluczowe staje się zarządzanie zmiennymi – czyli parametrami wpływającymi na konstrukcję i wygląd artykułu. Właśnie tu z pomocą przychodzi Manager Zmiennych Artykułu w systemie Imos – narzędzie, które daje projektantom i technologom realną kontrolę nad tym, jak artykuły reagują na zmieniające się wymagania.

Czym są zmienne artykułu?

Zmienna to wartość (np. liczba półek, szerokość, rodzaj uchwytu, głębokość wpustu), która wpływa na konkretny aspekt konstrukcji. Dzięki ich wykorzystaniu możliwe jest tworzenie dynamicznych, parametrycznych modeli mebli, które zachowują się inteligentnie – zmieniają się automatycznie w zależności od zadanych wartości.

Do czego służy Manager Zmiennych?

Manager Zmiennych Artykułu to centralne miejsce, w którym projektant lub technolog:

✅ definiuje zmienne,

✅ przypisuje im wartości domyślne lub konkretne dla zamówienia,

✅ tworzy zależności między zmiennymi,

✅ zarządza sposobem, w jaki zmienne wpływają na geometrię i technologię wykonania artykułu.Dzięki temu każdy artykuł (np. szafka, komoda, regał) może posiadać konfigurowalny zestaw parametrów, który łatwo dopasować do wymagań klienta – bez konieczności tworzenia odrębnych modeli dla każdego wariantu.

Zakres działania zmiennych

Manager Zmiennych pozwala przypisywać wartości:

✅ dla pojedynczego artykułu – np. jedna konkretna szafka w projekcie ma mieć 3 półki i pełne plecy,

✅ dla całego zamówienia – np. wszystkie szafki w danym projekcie kuchennym mają ten sam typ uchwytu lub materiał frontu.To oznacza, że można zarządzać parametrami zarówno lokalnie (na poziomie elementu), jak i globalnie (dla całego zlecenia), co znacznie usprawnia pracę projektanta i minimalizuje ryzyko błędów.

Inteligentne reguły i zależności

Dzięki integracji z logiką systemu Imos, zmienne można powiązać w reguły warunkowe – np.:

✅ Jeśli szerokość > 900 mm → zastosuj dodatkowy wspornik.

✅ Jeśli typ zawiasu = „push to open” → ukryj uchwyt.

✅ Jeśli liczba szuflad > 2 → zmień podział frontów.

✅ Tego rodzaju automatyzacja przekłada się bezpośrednio na spójność konstrukcji, oszczędność czasu i wyeliminowanie wielu typowych błędów projektowych.Przykład zastosowania

Projektant tworzy kuchnię, w której klient życzy sobie, by wszystkie szafki miały biały korpus i system bezuchwytowy. Zamiast wprowadzać te ustawienia osobno dla każdego artykułu, wystarczy w Managerze Zmiennych ustawić odpowiednie wartości dla całego zamówienia. Gotowe – wszystkie artykuły automatycznie dostosowują się do tych parametrów.

Korzyści z zastosowania Managera Zmiennych:

✅ Automatyzacja pracy projektanta – zmienne eliminują konieczność ręcznych modyfikacji,

✅ Spójność projektu – zmienne globalne zapewniają zgodność wszystkich elementów,

✅ Szybka reakcja na zmiany klienta – zmiana jednej wartości przelicza cały projekt,

✅ Standaryzacja i modułowość – łatwiej zarządzać dużymi katalogami produktów,

✅ Integracja z procesem produkcji – zmienne są uwzględniane przy generowaniu danych do maszyn CNC.Kreator Elementów Imos – twórz własne komponenty meblowe bez ograniczeń

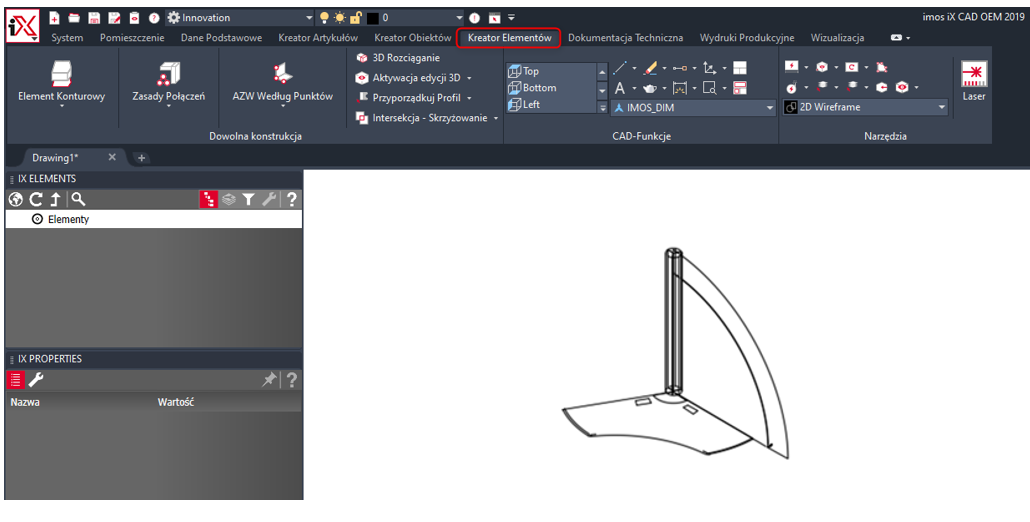

W świecie meblarstwa nie wszystko da się zamknąć w gotowych szablonach. Czasem potrzeba niestandardowego kształtu, nietypowego detalu lub elementu, który po prostu nie istnieje w katalogu. Właśnie w takich sytuacjach nieoceniony staje się Kreator Elementów w systemie Imos – narzędzie dające projektantowi pełną swobodę twórczą.

Czym jest Kreator Elementów?

Kreator Elementów to interaktywne środowisko projektowe, w którym użytkownik może samodzielnie tworzyć dowolne komponenty mebli – takie jak nietypowe panele, listwy, formatki, wzmocnienia czy autorskie detale konstrukcyjne – i w pełni zintegrować je z systemem CAD/CAM oraz dalszym procesem produkcyjnym.

Główne możliwości:✅ Rysowanie własnych elementów w przestrzeni 2D i 3D – z zachowaniem pełnej kontroli nad kształtem, wymiarami i pozycjonowaniem,

✅ Definiowanie technologii obróbki – otwory, nawierty, frezy, rowki, fazy, wpusty itp.,

✅ Zapis elementu jako artykuł lub półprodukt – gotowy do ponownego użycia w przyszłych projektach,

✅ Zastosowanie zmiennych i parametrów – w tym integracja z Kreatorem Artykułów lub Managerem Zmiennych,

✅ Precyzyjne pozycjonowanie i relacje z innymi elementami – np. przyleganie do ścianek, zachowanie dystansu, przyleganie pod kątem itp.Dla kogo?

Kreator Elementów to narzędzie idealne dla:

✅ Projektantów i konstruktorów, którzy chcą tworzyć własne biblioteki komponentów,

✅ Firm meblarskich wykonujących zamówienia indywidualne – wymagające unikalnych rozwiązań konstrukcyjnych,

✅ Producentów systemów modułowych, którzy potrzebują większej elastyczności przy nietypowych konfiguracjach.Przykłady zastosowań:

✅ Dodanie specjalnego elementu wzmacniającego w szafce wysokiej,

✅ Zaprojektowanie niestandardowego wspornika lub listwy przypodłogowej,

✅ Utworzenie ozdobnego detalu czołowego dla frontów z frezowaniem 3D,

✅ Tworzenie prototypów elementów konstrukcyjnych do późniejszej standaryzacji.Integracja z pozostałymi modułami Imos:

Elementy stworzone w Kreatorze mogą być:

✅ wykorzystane w projektach CAD (jako część szafki, zabudowy, systemu modułowego),

✅ zintegrowane z Organizerem – i przypisane do konkretnego zamówienia,

✅ eksportowane do CAM i maszyn CNC, z pełnym zestawem danych obróbczych,

✅ używane jako część bibliotek – dzięki czemu mogą stać się elementami standardowymi w firmie.Korzyści z zastosowania Kreatora Elementów:

✅ Pełna swoboda projektowa – bez ograniczeń katalogowych,

✅ Szybkie tworzenie komponentów „na życzenie”,

✅ Integracja z procesem produkcyjnym – elementy są od razu gotowe do wycięcia,

✅ Możliwość standaryzacji własnych detali – tworzenie firmowych bibliotek,

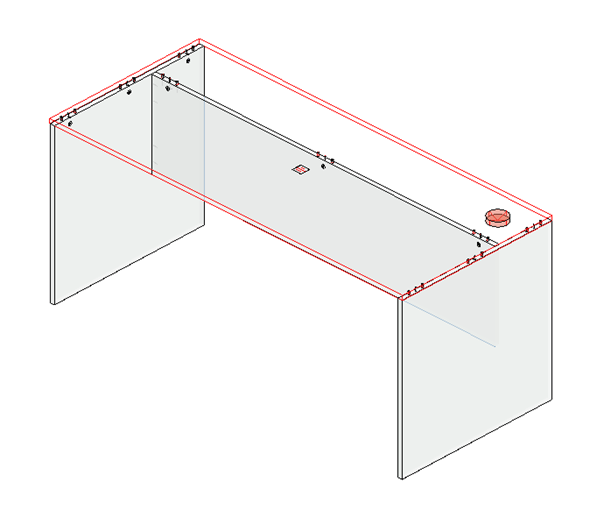

✅ Oszczędność czasu przy powtarzalnych rozwiązaniach – jeden raz zaprojektowany element można wielokrotnie wykorzystywać.Kreator Obiektów iMOS – swoboda projektowania bez granic

Nie każda przestrzeń daje się opisać prostokątem. W meblarstwie na wymiar codziennością są wnęki, skosy, zabudowy pod schodami czy nietypowe kąty i wysokości. Właśnie dla takich zadań powstał Kreator Obiektów w systemie Imos – narzędzie, które pozwala tworzyć niestandardowe konstrukcje meblowe na podstawie rysowanego konturu.

Na czym polega działanie Kreatora Obiektów?

To narzędzie pozwala użytkownikowi zaprojektować bryłę mebla lub zabudowy poprzez narysowanie jej obrysu – z boku, z przodu lub z góry. Zamiast zaczynać od gotowego kształtu szafki, projektant sam definiuje kontur obiektu za pomocą polilinii (pollini), a system automatycznie tworzy trójwymiarową bryłę, gotową do dalszej edycji i obróbki.

Kluczowe funkcje:

✅ Tworzenie obiektów o nietypowych kształtach – poddasza, skosy, wnęki, przestrzenie pod schodami,

✅ Rysowanie konturów z trzech perspektyw: z przodu, z boku lub z góry,

✅ Automatyczne generowanie bryły 3D na podstawie obrysu,

✅ Możliwość dalszego podziału obiektu – na półki, przegrody, fronty, systemy drzwi przesuwnych itd.,

✅ Parametryzacja – wymiary i proporcje mogą być modyfikowane w każdej chwili,

✅ Integracja z Kreatorem Artykułów – możliwość przypisania danych materiałowych, okuć, operacji technologicznych.Do czego przydaje się Kreator Obiektów?

To idealne narzędzie do projektowania:

✅ Szaf wnękowych w nietypowych przestrzeniach,

✅ Zabudów pod schodami lub skosami dachowymi,

✅ Mebli dopasowanych do nieregularnych pomieszczeń (np. poddasza, klatki schodowe),

✅ Szafek narożnych lub z frontami nachylonymi pod kątem,

✅ Nietypowych obudów grzejników, kolumn czy wnęk ściennych.Integracja z resztą systemu Imos

Kreator Obiektów nie jest osobnym bytem – działa w pełni w ramach ekosystemu Imos:

✅ Wygenerowany obiekt można połączyć z innymi meblami i elementami projektu CAD,

✅ Może być poddany obróbce w systemie CAM – gotowy do produkcji na maszynach CNC,

✅ Dane trafiają do Organizera i zarządzania zamówieniami,

✅ Współdziała z Managerem Elementów i Zmiennych, dzięki czemu konstrukcja może być łatwo modyfikowana.Zalety stosowania Kreatora Obiektów:

🔹 Pełna swoboda projektowa – użytkownik rysuje kontur, system tworzy model,

🔹 Oszczędność czasu przy nietypowych zabudowach,

🔹 Dokładne dopasowanie do realnej przestrzeni – bez kompromisów,

🔹 Możliwość szybkiej produkcji dzięki integracji z CAM,

🔹 Wysoka estetyka i funkcjonalność przy skomplikowanych układach architektonicznych.Projektowanie na podstawie konturu – elastyczność, która dopasowuje się do przestrzeni

Nie wszystkie wnętrza dają się ująć w prostokąt. Poddasza, wnęki, nietypowe załamania ścian – to codzienność projektantów mebli na wymiar. Dzięki funkcji projektowania na podstawie konturu w systemie iMOS, projektowanie nietypowych konstrukcji staje się nie tylko możliwe, ale i wygodne.

Co to znaczy „projektowanie na podstawie konturu”?

W odróżnieniu od klasycznego projektowania mebli w oparciu o gotowe bryły, funkcja ta umożliwia samodzielne zdefiniowanie kształtu konstrukcji poprzez rysowanie jej obrysu (konturu) – z przodu, z boku lub z góry. Użytkownik posługuje się polilinią (pollinią), czyli linią łamaną, która wyznacza dokładny kształt mebla, np. szafy pod skosem lub zabudowy o nieregularnych wymiarach.

Kluczowe cechy tej funkcji:

✅ Możliwość tworzenia brył 3D o niestandardowych kształtach,

✅ Rysowanie konturu z dowolnej perspektywy – frontu, boku, rzutu z góry,

✅ Automatyczne generowanie konstrukcji na podstawie wprowadzonego obrysu,

✅ Możliwość dalszej obróbki i podziału bryły – np. na segmenty, półki, drzwi, przegrody,

✅ Pełna parametryzacja – kształty i wymiary można zmieniać w każdej chwili bez utraty funkcjonalności,

✅ Współpraca z innymi narzędziami systemu iMOS – jak Kreator Artykułów, Organizer czy moduły CAM.Gdzie sprawdza się najlepiej?

Funkcja projektowania na podstawie konturu jest nieoceniona przy:

✅ Szafach wnękowych dopasowanych do skosów dachowych,

✅ Zabudowach pod schodami lub w przestrzeniach z ograniczoną wysokością,

✅ Obudowach nietypowych wnęk, grzejników, słupów konstrukcyjnych,

✅ Meblach narożnych o niestandardowej geometrii,

✅ Każdym projekcie wymagającym dopasowania do rzeczywistych, nieregularnych wymiarów pomieszczenia.Integracja z systemem iMOS

Projektowanie konturowe to nie tylko rysowanie – to element większej całości:

✅ Utworzona bryła staje się pełnoprawnym obiektem w środowisku CAD,

✅ Można przypisać jej materiały, akcesoria, operacje technologiczne,

✅ Trafia do Organizera, skąd można nią zarządzać w ramach zamówienia,

✅ Może być wysłana bezpośrednio do produkcji na maszynach CNC.Co zyskujesz dzięki projektowaniu na podstawie konturu?

🔹 Niezależność od gotowych kształtów – pełna dowolność projektowa,

🔹 Możliwość odwzorowania każdego, nawet najbardziej nietypowego pomieszczenia,

🔹 Szybkie przejście od szkicu do gotowego projektu,

🔹 Precyzyjna dokumentacja technologiczna,

🔹 Integracja z całym procesem zamówienia i produkcji.

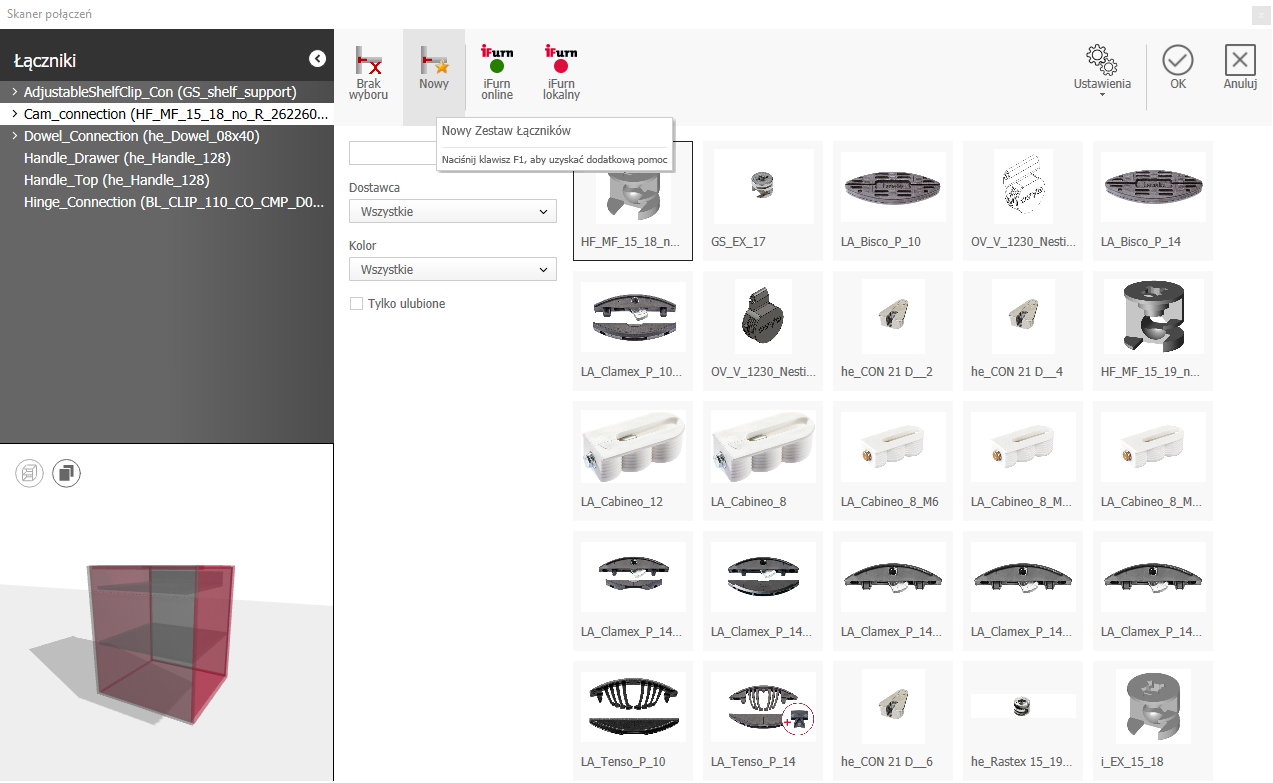

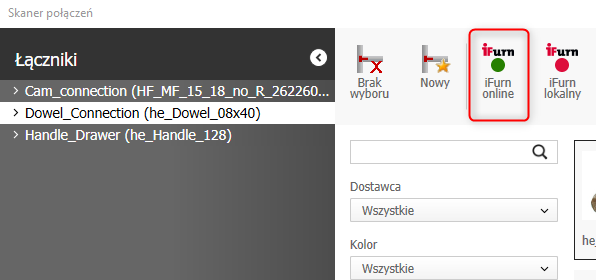

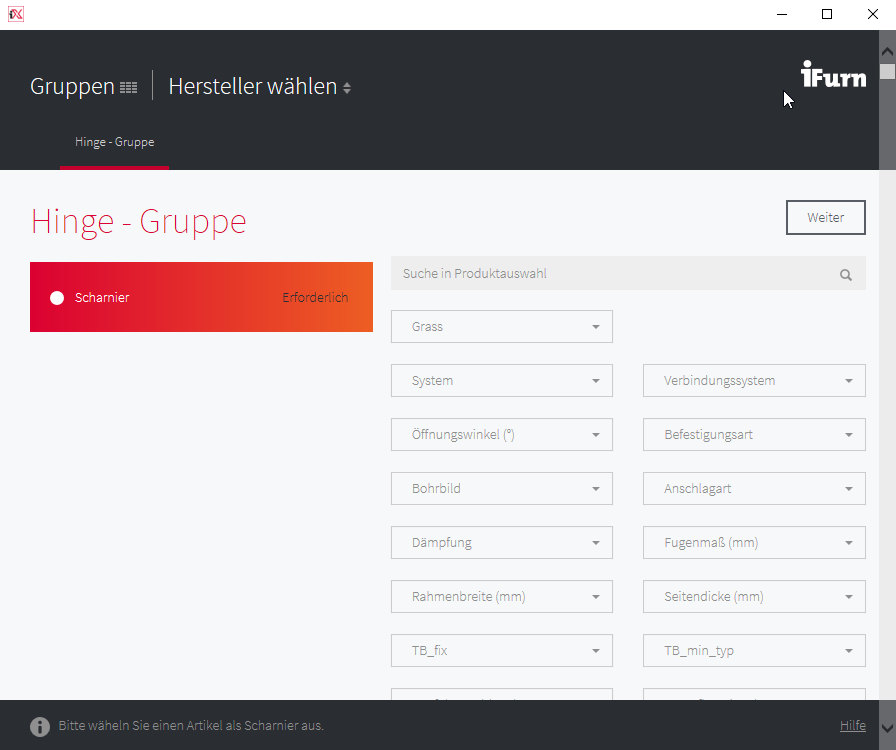

Skaner połączeń – inteligentna zmiana okuć w kilka sekund

Zmiana okuć w projekcie meblowym potrafi być żmudna – zwłaszcza gdy trzeba ręcznie dopasować wymiary, otwory montażowe i parametry obróbcze. Skaner połączeń w systemie iMOS eliminuje ten problem, oferując szybki i zautomatyzowany sposób modyfikowania połączeń elementów oraz wymiany okuć – bez ryzyka błędów i konieczności wielogodzinnej edycji.

Jak działa Skaner połączeń?

Funkcja skanera analizuje projekt pod kątem zastosowanych okuć – takich jak prowadnice, zawiasy, łączniki czy podnośniki – a następnie umożliwia ich łatwą podmianę na inne modele, uwzględniając przy tym:

✅ Parametry techniczne określone przez producenta (np. głębokość zabudowy, nośność, zakres regulacji),

✅ Warunki geometryczne wynikające z konstrukcji artykułu (np. szerokość korpusu, rodzaj frontu),

✅ Dodatkowe ograniczenia lub preferencje użytkownika (np. standardy zakładowe, preferowane marki okuć).Po wybraniu nowego okucia, system automatycznie aktualizuje zarówno model 3D, jak i obróbki technologiczne – otwory, wpusty, frezy itp.

Co zyskujesz dzięki Skanerowi połączeń?

✅ Oszczędność czasu – zmiana setek okuć w całym projekcie to kwestia minut, nie godzin,

✅ Bezpieczeństwo projektowe – unikasz ręcznych błędów montażowych i niekompatybilnych komponentów,

✅ Elastyczność – możesz dopasować projekt do zmieniających się standardów, preferencji klienta czy dostępności okuć na rynku,

✅ Spójność danych – nowe okucia zostają automatycznie uwzględnione w zestawieniach materiałowych, dokumentacji produkcyjnej oraz wizualizacji.

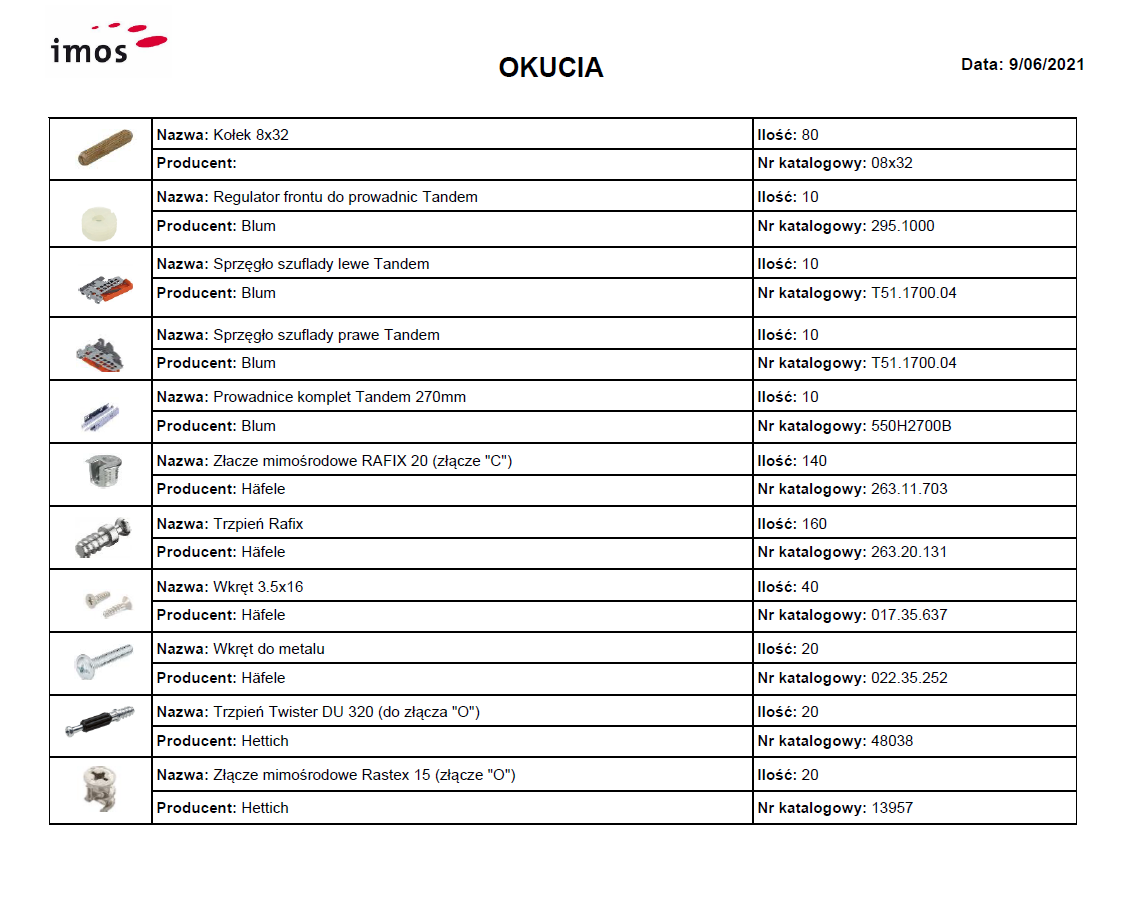

Inteligencja w służbie produkcjiSkaner połączeń korzysta z danych katalogowych producentów okuć (np. Blum, Hettich, Häfele, Grass), co oznacza, że użytkownik nie musi ręcznie wprowadzać wymiarów technicznych. Co więcej, system uwzględnia również zmienne projektowe – takie jak typ korpusu czy grubość materiału – aby zasugerować tylko te okucia, które rzeczywiście pasują do konkretnego przypadku.

Automatyczna aktualizacja obróbek

Wymiana okucia to nie tylko zmiana komponentu – to także nowy układ otworów, inne prowadzenia czy różne punkty montażowe. iMOS automatycznie dostosowuje wszystkie obróbki w modelu CAD, jak również w danych CAM, dzięki czemu nowe okucie jest gotowe do produkcji od razu po jego wyborze.

Integracja z pozostałymi modułami

✅ Kreator Artykułów i Manager Elementów – zmiany są zapisywane w danych bazowych,

✅ Organizer – nowa konfiguracja trafia do zamówień i zestawień materiałowych,

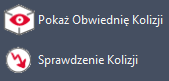

✅ Moduły CAM – gotowe do wygenerowania ścieżki obróbczej CNC bez potrzeby ponownej edycji.Skaner kolizji technologicznych – pewność poprawnego montażu już na etapie projektowania

Jednym z najczęstszych i najbardziej kosztownych problemów w produkcji mebli są błędy montażowe wynikające z niedostrzeżonych kolizji pomiędzy elementami. System iMOS wychodzi naprzeciw tym wyzwaniom, oferując zaawansowaną funkcję Skanera kolizji technologicznych, która automatycznie analizuje projekt pod kątem nieprawidłowości konstrukcyjnych i technologicznych – zanim trafi on na produkcję.

Co potrafi Skaner kolizji?

Funkcja skanowania kolizji wykrywa niezgodności między wszystkimi istotnymi elementami artykułu, takimi jak:

✅ Nałożenia płaszczyzn i brył (np. front kolidujący z szufladą),

✅ Błędne położenie okuć (np. prowadnica wpadająca w ścianę korpusu),

✅ Zbyt małe dystanse technologiczne pomiędzy otworami, frezami czy krawędziami,

✅ Brak prześwitów dla ruchomych elementów (np. drzwi zderzające się z blatem).Skaner wykonuje analizę w czasie rzeczywistym lub na żądanie, podświetlając miejsca konfliktu oraz wskazując źródło błędu – co pozwala projektantowi szybko podjąć korektę.

Automatyczne wykrywanie – mniejsze ryzyko, większa pewność

Dzięki zastosowaniu algorytmów geometrycznych i reguł technologicznych, imos wykrywa kolizje, które mogą umknąć ludzkiemu oku. Eliminuje to ryzyko błędów konstrukcyjnych jeszcze przed etapem produkcji – a więc oszczędza czas, materiały i nerwy.

Gdzie Skaner kolizji ma największe znaczenie?✅ Szafy wnękowe i zabudowy pod skosy, gdzie margines błędu jest minimalny,

✅ Złożone układy szuflad i podnośników, które często kolidują przy otwieraniu,

✅ Projekty z nietypowymi wymiarami lub obróbkami, wymagające większej precyzji,

✅ Importy artykułów z bibliotek zewnętrznych, które mogą nie spełniać lokalnych standardów.Integracja i współpraca z innymi modułami

Skaner kolizji działa w pełnej integracji z:

✅ Kreatorem Artykułów – sprawdzając poprawność konstrukcji na etapie jej tworzenia,

✅ Managerem Zmiennych – biorąc pod uwagę dynamicznie zmieniane parametry artykułów,

✅ Wizualizacją 3D – umożliwiając szybkie zlokalizowanie i ocenę wizualną konfliktu.Produkcja bez stresu

Wykrycie kolizji już na poziomie projektu CAD oznacza:

✅ Brak niespodzianek na etapie CNC czy montażu,

✅ Mniejsze ryzyko reklamacji lub zwrotów,

✅ Krótszy czas wdrożenia nowego projektu do produkcji seryjnej,

✅ Możliwość szybszego prototypowania i testowania koncepcji bez strat materiałowych..

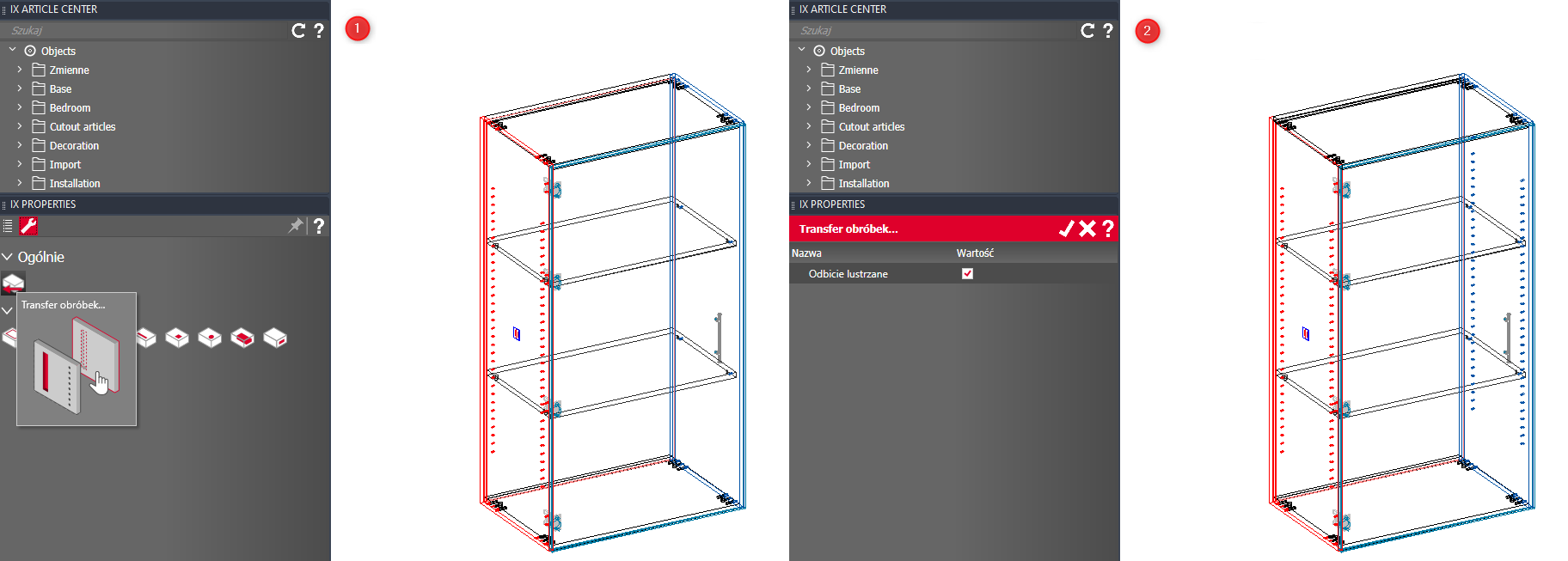

Przenoszenie obróbek – elastyczność i precyzja przy projektowaniu złożonych konstrukcji

W nowoczesnym projektowaniu mebli, szczególnie w przypadku niestandardowych konstrukcji i zaawansowanych rozwiązań technologicznych, kluczowe znaczenie ma możliwość swobodnej modyfikacji rozmieszczenia otworów, wpustów czy innych operacji technologicznych. Właśnie dlatego system Imos oferuje funkcję przenoszenia obróbek – niezwykle przydatne narzędzie, które daje projektantowi pełną kontrolę nad dopasowaniem technologii do realiów produkcji.

Co daje przenoszenie obróbek?

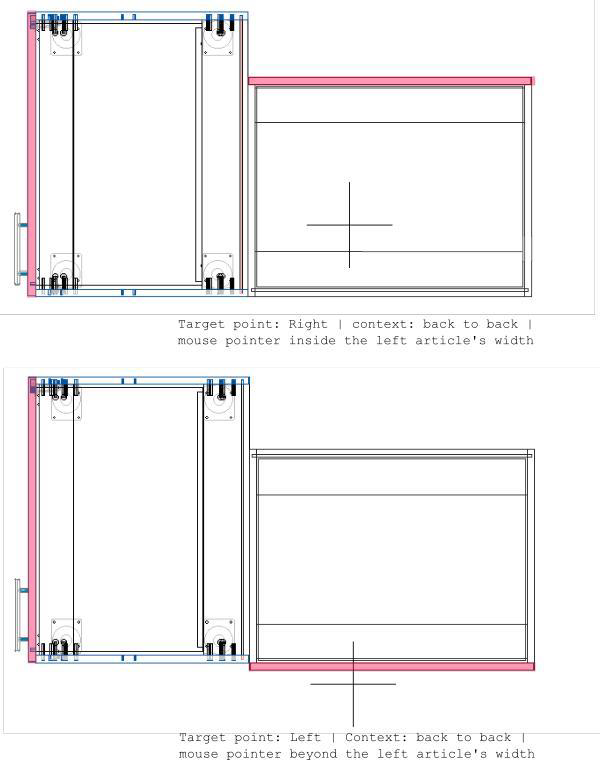

Funkcja ta pozwala na automatyczne lub ręczne przeniesienie zdefiniowanych obróbek (np. otworów wielowierciarki, nawierceń pod zawiasy, wpustów pod tył) z jednego elementu konstrukcyjnego na inny – zazwyczaj z jednego boku korpusu na bok elementu sąsiedniego.

Typowe zastosowania to:

✅ Przeniesienie otworów z wieńca górnego na bok korpusu, gdy zmienia się kierunek łączenia elementów,

✅ Zamiana miejscem obróbek między bokami, np. w przypadku odwróconej konstrukcji szafki,

✅ Dostosowanie projektu do zmiennych parametrów okuć lub technologii montażu, np. w zależności od dostępności obrabiarek.Elastyczność dla produkcji i prototypowania

Dzięki funkcji przenoszenia obróbek, projektant nie musi żmudnie tworzyć nowych obróbek od zera – wystarczy kilka kliknięć, by przesunąć całą grupę wierceń lub frezów na inny element. To nie tylko oszczędność czasu, ale także sposób na szybkie testowanie różnych wariantów montażowych bez konieczności budowy nowego artykułu od podstaw.

Przykładowe zastosowania

✅ Zamiana funkcji elementów korpusu, np. bok staje się wieńcem, a otwory muszą „pójść za zmianą”,

✅ Obsługa nietypowych konstrukcji meblowych, np. skośnych lub pod skosem, gdzie klasyczne ustawienie obróbek zawodzi,

✅ Przystosowanie projektu do wymagań maszyny CNC, która może mieć ograniczenia względem kierunku wiercenia.Integracja z resztą systemu

Funkcja przenoszenia obróbek jest zintegrowana z:

✅ Kreatorem Artykułów – przenoszenie obróbek można zautomatyzować w ramach konstrukcji parametrycznych,

✅ Managerem Zmiennych – można uzależnić przeniesienie obróbki od wartości danej zmiennej,

✅ Skanerem kolizji – po przeniesieniu obróbek system od razu informuje, czy nie powstała kolizja technologiczna.Korzyści dla projektanta i produkcji

✅ Skrócenie czasu projektowania i dostosowywania konstrukcji,

✅ Mniejsze ryzyko błędów montażowych wynikających z ręcznego rysowania otworów,

✅ Większa zgodność projektów z technologią produkcyjną klienta końcowego,

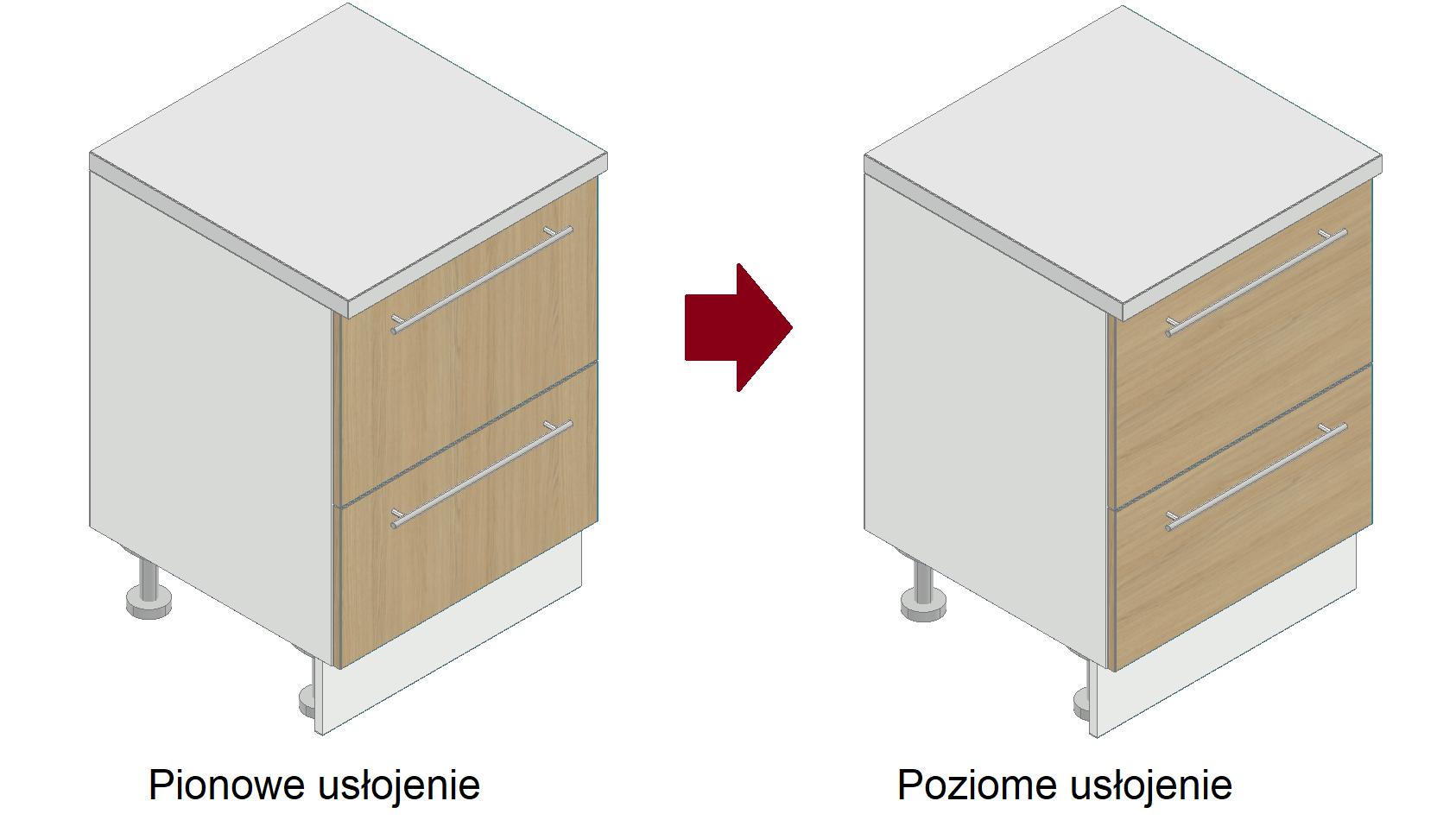

✅ Elastyczność w modelowaniu nietypowych lub niestandardowych rozwiązań.Sterowanie kierunkiem usłojenia – precyzyjna kontrola estetyki i technologii

Estetyka mebli ma ogromne znaczenie – szczególnie tam, gdzie liczy się spójność wizualna, elegancja i dbałość o detale. Jednym z kluczowych elementów wizualnych w projektowaniu mebli z materiałów drewnopochodnych jest kierunek usłojenia. System Imos oferuje zaawansowane narzędzia umożliwiające pełną kontrolę nad usłojeniem zarówno na etapie konstrukcyjnym, jak i produkcyjnym.

Czym jest kierunek usłojenia?

Usłojenie to układ włókien w materiale (lub jego wizualna imitacja, np. w laminacie), który wpływa na wygląd powierzchni elementu. Odpowiednie jego ustawienie ma znaczenie zarówno wizualne (ciągłość wzoru, zgodność frontów), jak i technologiczne (np. kierunek cięcia płyt, orientacja względem kierunku okleinowania czy fornirowania).

Jak działa sterowanie usłojeniem w Imos?

System umożliwia precyzyjne określenie kierunku usłojenia dla każdego elementu:

✅ Na etapie projektowania CAD – użytkownik może ręcznie ustawić kierunek usłojenia każdego komponentu mebla, np. frontów, wieńców, boków szafek.

✅ Na poziomie artykułu lub konstrukcji parametrycznej – ustawienie może być powiązane ze zmiennymi, dzięki czemu usłojenie dostosowuje się automatycznie do zmiennych wymiarów czy konfiguracji.

✅ Na etapie zlecenia (production order) – istnieje możliwość modyfikacji usłojenia już po wygenerowaniu projektu, co daje elastyczność przy dostosowywaniu produkcji do potrzeb klienta lub zmian materiałowych.Praktyczne zastosowania

✅ Zachowanie ciągłości usłojenia na frontach szuflad – szczególnie istotne w meblach premium,

✅ Zmiana kierunku usłojenia ze względu na ograniczenia maszynowe (np. cięcie wzdłuż włókien),

✅ Estetyczne dopasowanie elementów w przypadku nieregularnych kształtów,

✅ Automatyczne obroty usłojenia w zależności od typu materiału lub wzoru produkcji.Integracja z innymi modułami

Sterowanie kierunkiem usłojenia współpracuje m.in. z:

✅ Wizualizacjami 3D – dzięki czemu można na bieżąco ocenić efekt końcowy układu usłojenia,

✅ Generatorami dokumentacji produkcyjnej i nestingiem – system bierze pod uwagę usłojenie przy optymalizacji rozkroju płyt,

✅ BOM i technologią CNC – informacje o kierunku usłojenia trafiają bezpośrednio do maszyn CNC oraz do dokumentacji okleinowania.Korzyści dla projektanta i produkcji

✅ Możliwość dopasowania estetyki do indywidualnych preferencji klienta,

✅ Eliminacja błędów produkcyjnych wynikających z niewłaściwego ustawienia kierunku usłojenia,

✅ Pełna kontrola nad wyglądem mebli – zarówno w projektach indywidualnych, jak i seryjnych,

✅ Optymalizacja procesu cięcia materiału i lepsze wykorzystanie płyt meblowych.Szybkie wymiarowanie – precyzja w kilka kliknięć

Dokładne wymiarowanie to fundament każdego projektu meblowego – od koncepcji aż po produkcję. System Imos oferuje zaawansowany, a jednocześnie intuicyjny moduł szybkiego wymiarowania, który umożliwia automatyczne i ręczne oznaczanie wymiarów konstrukcyjnych i artykułów bez konieczności żmudnego nanoszenia ich ręcznie.

Automatyzacja, która przyspiesza projektowanieModuł szybkiego wymiarowania automatycznie generuje wymiary:

✅ całych artykułów (np. wysokość, szerokość, głębokość szafek, regałów, komód),

✅ poszczególnych komponentów (np. półek, frontów, wieńców, boków),

✅ rozmieszczenia otworów, okuć i połączeń – zgodnie z ustawionymi parametrami technologicznymi.Wymiary są tworzone zgodnie z ustalonymi regułami, które można elastycznie konfigurować pod kątem indywidualnych standardów firmy, technologii produkcji lub wymagań klienta.

Ręczne wymiarowanie i opisy

W przypadku nietypowych konstrukcji lub potrzeby doprecyzowania dokumentacji projektant może skorzystać z opcji:

✅ ręcznego dodawania wymiarów – dokładnie tam, gdzie są potrzebne,

✅ opisywania elementów konstrukcyjnych – np. oznaczanie specjalnych detali, instrukcji montażu, cech technologicznych,

✅ tworzenia własnych warstw i stylów wymiarowania – zgodnych z wymogami produkcyjnymi lub graficznymi firmy.Elastyczność i integracja

Funkcja szybkiego wymiarowania została w pełni zintegrowana z pozostałymi modułami Imos, dzięki czemu:

✅ Wymiary są widoczne również w wizualizacjach technicznych i dokumentacji 2D/3D,

✅ Dane wymiarowe można wykorzystać w Organizerze i podczas generowania raportów produkcyjnych,

✅ Informacje trafiają bezpośrednio do maszyn CNC jako część danych wyjściowych – eliminując ryzyko błędów wynikających z interpretacji rysunków.Korzyści dla projektanta i produkcji

✅ Oszczędność czasu dzięki automatyzacji – wymiary generowane są błyskawicznie,

✅ Większa precyzja i przejrzystość dokumentacji,

✅ Możliwość dostosowania wyglądu i zakresu wymiarów do odbiorcy końcowego (klient, dział produkcji, montażysta),

✅ Minimalizacja pomyłek na etapie produkcji – dane są zawsze aktualne i zgodne z projektem.Rozbicie artykułu – pełna przejrzystość montażu

W projektowaniu mebli liczy się nie tylko wygląd końcowy, ale też to, jak precyzyjnie i sprawnie można mebel złożyć. Funkcja rozbicia artykułu w systemie Imos umożliwia generowanie tzw. rysunków eksplodowanych – przedstawiających wszystkie elementy konstrukcyjne danego mebla w rozdzieleniu przestrzennym, z zachowaniem relacji między nimi.

Co to jest rysunek eksplodowany?

To specjalny rodzaj widoku technicznego, w którym każdy komponent mebla (np. płyta, prowadnica, zawias, listwa, uchwyt) prezentowany jest w swoim położeniu, ale odsunięty od sąsiednich elementów. Dzięki temu zyskujemy:

✅ czytelny obraz konstrukcji,

✅ łatwiejszą identyfikację części,

✅ intuicyjne zrozumienie kolejności i sposobu montażu.Zastosowanie w praktyce

Rysunki eksplodowane są szczególnie przydatne:

✅ dla działu montażu, który na ich podstawie przygotowuje zestawy komponentów i instrukcje montażowe,

✅ w dokumentacji dla klienta końcowego – jeśli mebel ma być składany samodzielnie,

✅ w procesach kontroli jakości i logistyki, gdzie istotna jest weryfikacja kompletności artykułu.Automatyzacja i integracja

System Imos automatycznie generuje rysunki eksplodowane dla każdego zaprojektowanego artykułu. Projektant nie musi przygotowywać ich ręcznie – wystarczy jedno kliknięcie, by:

✅ uzyskać wizualizację rozbitej konstrukcji w 2D lub 3D,

✅ wygenerować opisowe oznaczenia części,

✅ zintegrować widok z pełną dokumentacją projektową i produkcyjną.Dostosowanie do potrzeb

Projektant ma pełną kontrolę nad sposobem prezentacji eksplozji:

✅ można ustawić kierunek i stopień rozbicia,

✅ aktywować opisy i linie pomocnicze,

✅ dostosować styl graficzny (np. uproszczony schematycznie lub realistyczny z teksturami).Korzyści

✅ Lepsze zrozumienie konstrukcji przez wszystkich uczestników procesu – od projektanta, przez stolarza, po klienta,

✅ Redukcja błędów montażowych – każdy element jest dokładnie widoczny i opisany,

✅ Zwiększona przejrzystość dokumentacji technicznej – zwłaszcza w projektach niestandardowych lub złożonych.Zmienne globalne – szybkie modyfikacje dla wielu artykułów

W projektowaniu mebli na skalę przemysłową elastyczność i efektywność zarządzania danymi to klucz do sukcesu. Funkcja zmiennych globalnych w systemie Imos pozwala na błyskawiczne i masowe wprowadzanie zmian w parametrach konstrukcyjnych, materiałowych czy okuć – dla wielu artykułów jednocześnie, bez konieczności edytowania każdego z osobna.

Co umożliwiają zmienne globalne?

Dzięki zmiennym globalnym użytkownik może:

✅ zmienić typ okuć (np. prowadnic, zawiasów) we wszystkich wybranych artykułach jednocześnie,

✅ podmienić materiały płytowe, obrzeża czy laminaty w całej kolekcji mebli,

✅ zastosować nowe rozwiązania konstrukcyjne (np. inne grubości płyty, typy pleców, mocowań) w grupie produktów,

✅ wprowadzić modyfikacje pod konkretną markę, kolekcję lub zamówienie specjalne – bez ingerencji w bazowy projekt CAD.Jak to działa?

Zmienne globalne są centralnie zarządzanym zestawem parametrów. Po ich aktualizacji, zmiany są automatycznie widoczne:

✅ w artykułach projektowanych w Imos CAD,

✅ w danych produkcyjnych,

✅ w wizualizacjach i rysunkach technicznych,

✅ w dokumentacji dla klienta i montażu.Praktyczne zastosowania

Funkcja zmiennych globalnych przydaje się szczególnie w sytuacjach takich jak:

✅ zmiana dostawcy okuć – np. zamiana Blum na Hettich bez konieczności edycji każdego projektu,

✅ aktualizacja kolekcji – nowe dekory, fronty, uchwyty dla całego segmentu produktów,

✅ dostosowanie produkcji pod klienta sieciowego – różne warianty artykułów dla różnych sieci handlowych (np. Leroy Merlin vs. OBI),

✅ szybka adaptacja do nowej normy technicznej lub wytycznych produkcyjnych.Integracja i automatyzacja

Zmienne globalne są zintegrowane z innymi modułami Imos, w tym z:

✅ Organizatorem – do zarządzania zamówieniami i zleceniami,

✅ Managerem Elementów – dla danych podstawowych konstrukcji,

✅ Managerem Zmiennych Artykułu – dla kontroli parametrów pojedynczych produktów.Zmiany globalne mogą być stosowane ręcznie, za pomocą interfejsu użytkownika, lub automatycznie – np. na podstawie importu danych z systemu ERP.

Korzyści✅ Oszczędność czasu – zamiast wielokrotnego edytowania, zmiana następuje jednorazowo,

✅ Redukcja błędów – jeden punkt edycji eliminuje ryzyko niespójności danych,

✅ Zwiększona elastyczność – łatwa adaptacja projektów do zmiennych warunków produkcyjnych lub wymagań klienta,

✅ Skalowalność produkcji – możliwość szybkiej aktualizacji całych linii produktowych.Czym są obróbki 3D w Imos?

W systemie Imos, funkcja obróbek 3D (często określana jako 3D Processing lub 3D Machining) stanowi rozbudowane narzędzie, które znacząco poszerza możliwości definiowania indywidualnych operacji technologicznych na elementach meblowych i komponentach zabudowy.

Obróbki 3D umożliwiają użytkownikowi:✅ Dodanie własnych, niestandardowych obróbek (np. kieszeni, wycięć, nacięć, zagłębień) na dowolnej powierzchni elementu.

✅ Edytowanie istniejących obróbek, które zostały wygenerowane automatycznie na podstawie reguł konstrukcyjnych.

✅ Wizualizację wszystkich zastosowanych obróbek – po aktywacji tej funkcji użytkownik może przejrzeć komplet aktualnie przypisanych operacji CNC do danego komponentu.

✅ Precyzyjne pozycjonowanie i orientację – system pozwala na umieszczanie obróbek nie tylko na standardowych płaszczyznach (np. czołach, bokach), ale również na nieregularnych lub skomplikowanych powierzchniach 3D.Przykłady zastosowania obróbek 3D:

✅ Wykonanie podfrezowań pod okucia niewystępujące w bibliotece systemowej.

✅ Dodanie szczelin wentylacyjnych, przetłoczeń, czy elementów dekoracyjnych.

✅ Tworzenie specjalnych gniazd pod komponenty elektryczne, multimedia, czy systemy LED.

✅ Wprowadzanie modyfikacji pod indywidualne potrzeby klienta, które nie wynikają bezpośrednio z konstrukcji korpusu.Jak działa ta funkcja?

✅ Aktywacja obróbek 3D – po jej włączeniu w interfejsie pojawia się dodatkowa zakładka/obszar roboczy.

✅ Wybór powierzchni i typu obróbki – użytkownik może wybrać płaszczyznę elementu oraz rodzaj operacji (np. frezowanie kieszeniowe, wiercenie niestandardowe, kontur 3D).

✅ Parametryzacja – określenie głębokości, kształtu, narzędzia, offsetów itd.

✅ Podgląd i zapis – obróbki są natychmiast widoczne w modelu 3D i mogą zostać zapisane do dalszej obróbki CNC lub eksportu.Korzyści z używania obróbek 3D w Imos:

✅ Elastyczność projektowa – brak ograniczeń narzuconych przez standardowe reguły systemu.

✅ Lepsza integracja z CAM – generowanie bardziej złożonych ścieżek obróbczych bez potrzeby ręcznego programowania.

✅ Większa kontrola nad detalem – szczególnie istotne w produkcji indywidualnej lub krótkoseryjnej.Tworzenie elementów długich w systemie Imos

System Imos oferuje specjalne narzędzia do tworzenia elementów długich, które pozwalają na szybkie i elastyczne projektowanie komponentów takich jak:

✅ Cokoły

✅ Płyty robocze (blaty)

✅ Listwy oświetleniowe

✅ Wieńce górne i dolne

✅ Maskownice lub panele czołowe o dużej długościFunkcja ta została zaprojektowana z myślą o ergonomii pracy oraz dostosowaniu do rzeczywistych warunków produkcyjnych i montażowych.

Kluczowe możliwości tej funkcji:

✅ Intuicyjne dodawanie elementów – użytkownik może w prosty sposób wskazać, gdzie i jak ma zostać umieszczony dany komponent. Wystarczy określić strefę (np. przód korpusu, górna krawędź, przestrzeń między szafkami), a system automatycznie dopasuje element do długości, wysokości i geometrii mebla.

Automatyczne dzielenie elementów – przy projektowaniu bardzo długich komponentów system analizuje:

✅ maksymalne długości dostępne w zakupie (np. długości płyt lub blatów oferowanych przez producentów),

✅ sposoby łączenia (np. na wpust, lamelki, zamek meblowy, pióro-wpust),

✅ możliwości obróbcze i transportowe.

Dzięki temu projektowane elementy są gotowe do produkcji i łatwe do montażu na miejscu.Zachowanie spójności technologicznej – elementy długie mogą być automatycznie wyposażone w:

✅ nawierty pod złącza lub okucia,

✅ fazowania i zaoblenia,

✅ otwory pod oświetlenie LED,

✅ dopasowane obróbki przy styku z innymi komponentami.Zgodność z regułami meblowymi i stylistyką projektu – system pozwala określić własne szablony i reguły dla elementów długich, co zapewnia jednolity wygląd i konstrukcję nawet w skomplikowanych projektach.

Przykłady zastosowania:

✅ Projektowanie blatu kuchennego przebiegającego przez kilka szafek – z uwzględnieniem podziału w miejscu zlewu i płyty grzewczej.

✅ Tworzenie listwy wieńcowej w zabudowie szafy przesuwnej – z automatycznym podziałem na odcinki.

✅ Wstawianie paneli dekoracyjnych ciągnących się przez całą szerokość ściany – z uwzględnieniem fug lub szczelin dylatacyjnych.Korzyści:

✅ Oszczędność czasu – eliminacja ręcznego dzielenia i dopasowywania długości.

✅ Zgodność z realnymi materiałami i technologią – redukcja błędów produkcyjnych.

✅ Pełna integracja z dokumentacją techniczną i CAM – automatyczne generowanie plików produkcyjnych, rysunków oraz kosztorysów.Przekroje w systemie Imos

W systemie Imos dostępna jest funkcjonalność tworzenia przekrojów technicznych, które odgrywają kluczową rolę w dokumentacji montażowej i produkcyjnej. Przekroje umożliwiają precyzyjne przedstawienie wewnętrznej struktury mebla, jego połączeń oraz detali konstrukcyjnych, co znacząco ułatwia procesy produkcyjne i montażowe.

Najważniejsze cechy funkcji przekrojów:➡️ Tworzenie przekrojów dla dowolnych poziomów – użytkownik może samodzielnie zdefiniować płaszczyznę cięcia (poziomą, pionową lub ukośną), wybierając najbardziej optymalny sposób przedstawienia danego elementu lub całej zabudowy.

➡️ Zautomatyzowana aktualizacja przekrojów – każda zmiana dokonana w projekcie (np. przesunięcie półki, zmiana grubości materiału, dodanie nowego komponentu) jest natychmiast uwzględniana w przekrojach. Dzięki temu dokumentacja jest zawsze spójna z aktualną wersją projektu.

➡️ Zgodność z normami technicznymi – przekroje generowane są według przyjętych zasad dokumentacji technicznej:

✅ zawierają czytelne oznaczenia materiałów (np. symbole płyt, obrzeży, okuć),

✅ wskazują miejsca przerywania skrawania (np. granice wierceń lub otworów technologicznych),

✅ prezentują połączenia konstrukcyjne (kołki, konfirmaty, złącza mimośrodowe),

✅ mogą zawierać numery pozycji, ułatwiające identyfikację elementów na hali produkcyjnej.➡️ Dowolna forma prezentacji – przekroje mogą być prezentowane zarówno jako:

✅ rysunki techniczne 2D (gotowe do druku),

✅ widoki w modelu 3D z zaznaczonym cięciem,

✅ część automatycznej dokumentacji projektowej, np. w zestawieniach rysunkowych.Zastosowanie przekrojów w praktyce:

✅ Na etapie produkcji – pomagają operatorom maszyn i stolarzom zrozumieć złożoność detali, takich jak ukryte połączenia, kanały na przewody czy rozmieszczenie okuć.

✅ Na etapie montażu – ułatwiają montażystom identyfikację miejsc połączeń i dopasowania komponentów do siebie.

✅ W kontaktach z klientem lub projektantem – umożliwiają szybkie pokazanie konstrukcji od środka, co pozwala zweryfikować funkcjonalność lub estetykę ukrytych rozwiązań.Korzyści:

✅ Pełna przejrzystość projektu – zarówno od strony wizualnej, jak i technologicznej.

✅ Redukcja błędów na etapie produkcji i montażu – dzięki precyzyjnemu odwzorowaniu konstrukcji.

✅ Zwiększenie efektywności dokumentacji – mniej potrzeby tworzenia dodatkowych wyjaśnień czy opisów.Przejrzysty interfejs w systemie Imos

System Imos wyróżnia się intuicyjnym i uporządkowanym interfejsem użytkownika, zaprojektowanym z myślą o wygodzie pracy zarówno projektantów, jak i technologów. Dzięki przejrzystemu układowi i logicznej strukturze, obsługa programu jest szybka do opanowania nawet dla nowych użytkowników, a doświadczeni projektanci mogą pracować wyjątkowo efektywnie.

Kluczowe cechy interfejsu Imos:

✅ Logiczny podział na zakładki i panele robocze – każdy obszar funkcjonalny (np. projektowanie korpusów, konfiguracja okuć, obróbki, dokumentacja) znajduje się w osobnej zakładce lub module, co ułatwia nawigację i pozwala szybko przełączać się między etapami pracy.

✅ Kontekstowe menu i narzędzia – w zależności od zaznaczonego elementu system automatycznie udostępnia tylko te funkcje, które są w danej chwili potrzebne (np. obróbki dla płyt, złącza dla korpusów, edytory dla frontów).

✅ Wizualne podglądy i wsparcie graficzne – wszystkie zmiany widoczne są na bieżąco w modelu 3D, co daje pełną kontrolę nad projektem i pozwala natychmiast zauważyć ewentualne błędy lub nieprawidłowości.

✅ Personalizacja interfejsu – użytkownik może dostosować układ okien, skróty narzędzi oraz sposób wyświetlania elementów, dopasowując środowisko pracy do własnych potrzeb i stylu pracy.

✅ Spójność z innymi systemami CAD/CAM – interfejs oparty jest na znanych z innych aplikacji CAD rozwiązaniach, co ułatwia przesiadkę użytkownikom np. AutoCADa, SolidWorksa czy Inventora.

Parametryczność w systemie Imos

Jedną z najważniejszych cech systemu Imos jest jego pełna parametryczność, która pozwala na tworzenie inteligentnych, w pełni konfigurowalnych projektów mebli. Dzięki zastosowaniu reguł zależności i powiązań między elementami, projektant może łatwo kontrolować całą konstrukcję, zmieniając tylko kluczowe parametry wejściowe, takie jak szerokość, wysokość czy głębokość mebla.

Kluczowe zalety parametryczności w Imos:✅ Dynamiczne dopasowanie elementów – zmiana jednego wymiaru (np. wysokości korpusu) automatycznie aktualizuje wszystkie powiązane komponenty: półki, ścianki tylne, fronty, systemy okuć, prowadnice czy nawierty.

✅ Tworzenie szablonów konfigurowalnych mebli – użytkownik może przygotować bazowy model (np. szafkę, regał, komodę), który następnie może być wielokrotnie wykorzystywany i dostosowywany do indywidualnych potrzeb klienta lub danego pomieszczenia.

✅ Reguły konstrukcyjne i zależności logiczne – można definiować m.in.:

➡️ minimalne i maksymalne wymiary,

➡️ automatyczne pozycjonowanie okuć w zależności od długości elementów,

➡️ zależność grubości materiału od typu wybranej płyty,

➡️ logikę otwierania frontów w zależności od ich orientacji.Szybka modyfikacja całych systemów meblowych – parametryczność obejmuje nie tylko pojedyncze meble, ale także całe zestawy i zabudowy (np. kuchnie, garderoby, ciągi szafek).

Zastosowania parametryczności:

✅ Meble na wymiar – projektant może błyskawicznie dopasować gotowy model do indywidualnych rozmiarów wnęki lub ściany.

✅ Produkcja seryjna z wariantami – idealne rozwiązanie dla firm oferujących meble katalogowe z możliwością wyboru wymiaru, koloru, wyposażenia itp.

✅ Projekty indywidualne – szybka modyfikacja prototypu bez konieczności tworzenia każdego mebla od podstaw.Korzyści z parametrycznego projektowania:

✅ Oszczędność czasu – eliminacja potrzeby ręcznego przerysowywania lub przebudowywania modeli.

✅ Minimalizacja błędów konstrukcyjnych – automatyczna aktualizacja zależnych komponentów ogranicza ryzyko pomyłek.

✅ Skalowalność projektu – łatwe przygotowanie wielu wersji tego samego mebla, różniących się np. tylko jednym parametrem.

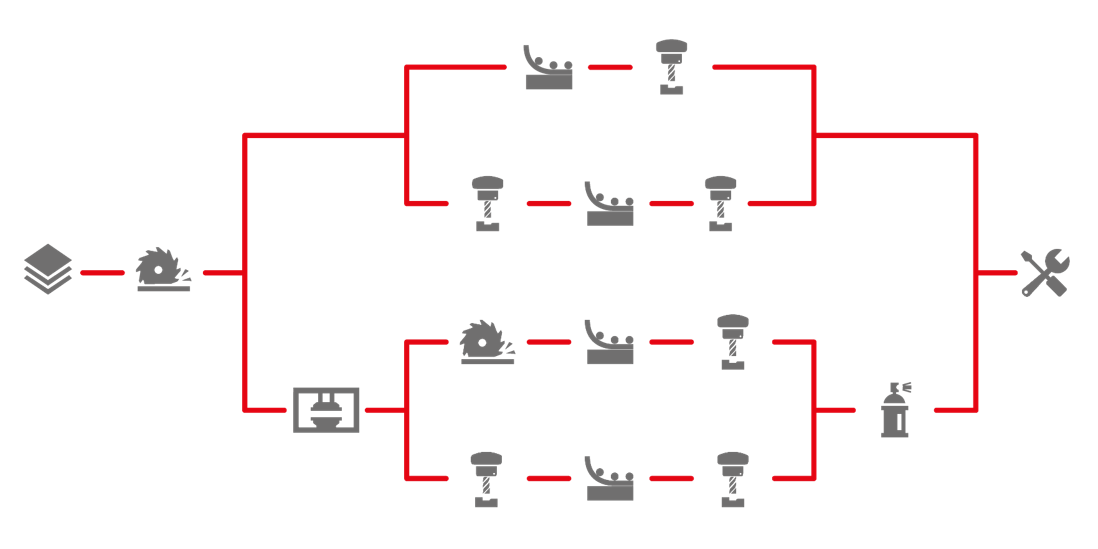

CAM/ obróbki

Postprocesory w systemie Imos

W systemie Imos niezwykle ważnym elementem integrującym projektowanie z produkcją są postprocesory – specjalistyczne moduły konwertujące dane projektowe na programy sterujące maszynami CNC. Dzięki nim możliwa jest bezpośrednia i automatyczna komunikacja między oprogramowaniem projektowym a parkiem maszynowym.

Kluczowe funkcje postprocesora w Imos:

✅ Konwersja danych projektowych na formaty CNC – postprocesor przetwarza dane zawarte w projekcie (otwory, frezowania, cięcia, nawierty, kontury) i zamienia je na kod maszynowy zgodny z wymaganiami konkretnej maszyny CNC, np. w formacie G-code, MPR, BPP, czy innym dedykowanym formacie danego producenta.

✅ Dedykowana konfiguracja dla każdej maszyny – każdy postprocesor jest przypisany do konkretnej maszyny CNC, uwzględniając jej parametry technologiczne, narzędzia, układ osi, sposób bazowania i cykle robocze.

✅ Integracja z modułem Multi WORKFLOW – postprocesor współpracuje z logiką przepływu pracy, generując dane CNC zgodnie z:

➡️ ustaloną kolejnością i numeracją elementów,

➡️ standardem nazewnictwa plików,

➡️ regułami organizacyjnymi (np. podziałem na partie, typy materiałów, stanowiska obróbcze).✅ Automatyczne generowanie i zapis danych – po zatwierdzeniu projektu, pliki CNC są tworzone automatycznie i zapisywane we wskazanej lokalizacji (np. na serwerze lokalnym lub w określonym folderze w sieci LAN), co znacznie skraca czas przygotowania produkcji.

✅ Możliwość adaptacji do maszyn różnych producentów – mimo że Imos współpracuje z największymi markami maszyn CNC (HOMAG, Biesse, SCM, Felder itd.), możliwa jest również adaptacja postprocesorów do mniej popularnych lub indywidualnie skonfigurowanych maszyn, poprzez dostosowanie formatów i komend sterujących.

Korzyści wynikające z zastosowania postprocesorów:

✅ Pełna automatyzacja przepływu danych od projektu do produkcji – redukcja czasu i ryzyka błędów.

✅ Spójność numeracji i dokumentacji – wszystkie dane są powiązane z konkretnymi elementami projektu, co ułatwia identyfikację i śledzenie komponentów na hali produkcyjnej.

✅ Elastyczność i skalowalność – łatwe dostosowanie do zmian w parku maszynowym lub wdrożenie nowego sprzętu.

✅ Zgodność z wymaganiami produkcyjnymi – uwzględnienie specyfiki każdego typu maszyny, narzędzi i technologii obróbki.Praktyczne zastosowanie:

✅ Automatyczne generowanie programów CNC dla frontów meblowych z frezowaniami dekoracyjnymi.

✅ Przygotowanie ścieżek wierceń i cięć dla płyt w korpusach na wiertarkach przelotowych.

✅ Wysyłka gotowych plików produkcyjnych do maszyny za pomocą sieci LAN – bez potrzeby ręcznego kopiowania.Multi-Workflow w systemie Imos

Moduł Multi-Workflow w systemie Imos to zaawansowane narzędzie zarządzania logiką procesów produkcyjnych, które odpowiada za automatyczne generowanie kompletnych danych wykonawczych – takich jak programy CNC, raporty technologiczne czy listy materiałowe (BOM) – zgodnie z określonym przebiegiem produkcji danego elementu lub grupy elementów.

Kluczowe funkcje Multi-Workflow:

✅ Logika procesu produkcyjnego – użytkownik definiuje, jak dany element ma być przetwarzany na hali produkcyjnej: jakie operacje ma przejść, w jakiej kolejności i na jakich maszynach. Proces może być różny w zależności od:

➡️ rodzaju materiału (np. drewno lite, MDF, laminat),

➡️ grupy elementów (np. fronty lakierowane, płyty konstrukcyjne, elementy specjalne),

➡️ właściwości elementów (np. rozmiar, rodzaj obróbki, typ wykończenia).✅ Automatyczne przypisanie ścieżek produkcyjnych – każdy typ elementu otrzymuje odpowiedni zestaw komend i operacji, przypisany do konkretnej maszyny CNC lub zestawu maszyn pracujących w zintegrowanym ciągu technologicznym (np. centrum obróbcze → okleiniarka → magazyn).

✅ Generowanie danych w odpowiednim formacie – Multi-Workflow automatycznie przekazuje dane do postprocesorów, które tworzą:

➡️ programy CNC w wymaganym formacie,

➡️ raporty produkcyjne (np. czasy obróbki, etapy),

➡️ listy materiałowe i zamówieniowe (BOM).✅ Zgodność z procesami firmowymi – moduł pozwala wiernie odwzorować rzeczywisty przebieg produkcji w danej firmie, dzięki czemu dane są w pełni dopasowane do możliwości i technologii stosowanej w zakładzie.

✅ Pełna automatyzacja – po przypisaniu odpowiednich reguł i konfiguracji, dane są generowane bez udziału operatora, eliminując błędy i przyspieszając przygotowanie produkcji.

Przykładowe zastosowania:

✅ Fronty lakierowane mogą przechodzić przez osobny proces: frezowanie → szlifowanie → lakierowanie → końcowa obróbka CNC.

✅ Korpusy płytowe są rozdzielane między centrum nestingowe i wiercenie przelotowe, z uwzględnieniem typu połączeń i grubości płyty.

✅ Elementy fornirowane kierowane są do innej linii z ograniczeniami dotyczącymi sposobu uchwytu i prędkości narzędzi.Korzyści z wykorzystania Multi-Workflow:

✅ Pełna kontrola nad przepływem produkcyjnym – z jednego środowiska projektowego sterujesz całym cyklem produkcji.

✅ Redukcja błędów i powtarzalność produkcji – jednolita logika operacji eliminuje przypadkowość i ręczne pomyłki.

✅ Skalowalność – łatwe rozszerzanie o nowe procesy i dostosowanie do rosnącego parku maszynowego.

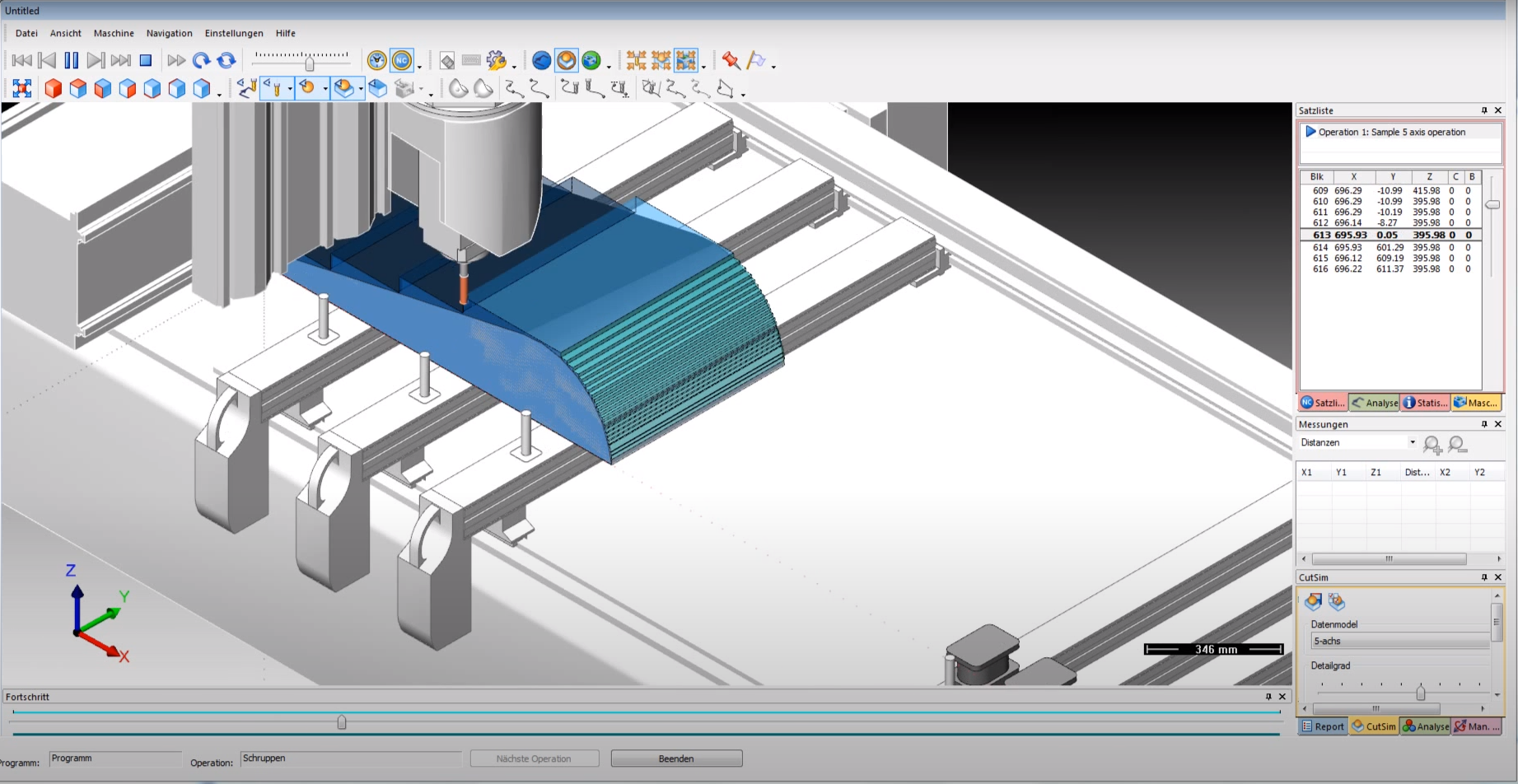

✅ Zwiększenie efektywności – automatyczne dostosowanie ścieżki technologicznej do konkretnego typu elementu oszczędza czas i optymalizuje produkcję.iX CAM Edycja w systemie Imos

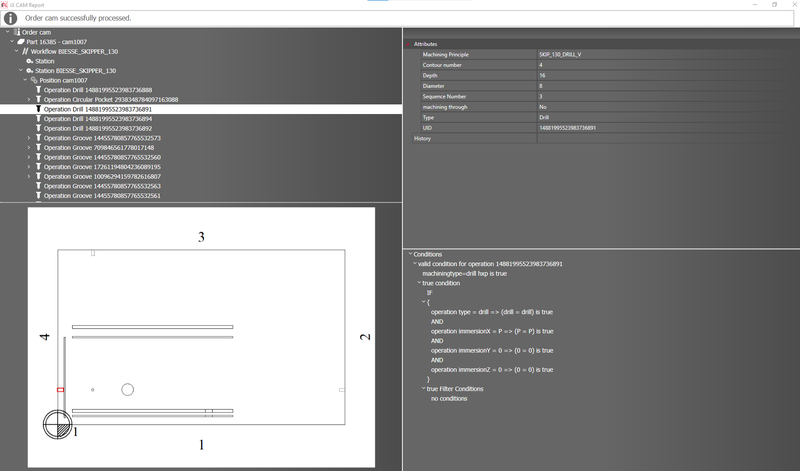

Moduł iX CAM Edycja w systemie Imos pozwala na precyzyjne i niezależne modyfikowanie danych obróbczych CNC, bez konieczności wprowadzania zmian w projekcie stworzonym w iX CAD. Dzięki temu użytkownik zyskuje pełną kontrolę nad finalną postacią programu NC, co jest szczególnie istotne przy dostosowywaniu obróbek do specyfiki maszyny lub bieżących potrzeb produkcyjnych.

Najważniejsze możliwości i funkcje iX CAM Edycja:

✅ Niezależna edycja danych CAM – programy CNC mogą być modyfikowane bez ingerencji w projekt CAD, co pozwala zachować oryginalny projekt mebla, a jednocześnie dostosować jego wykonanie do bieżących wymagań produkcji.

✅ Indywidualna korekta ścieżek narzędziowych – użytkownik może edytować:

➡️ położenie i głębokość wierceń,

➡️ kształt i trajektorie frezowania,

➡️ prędkości posuwu,

➡️ wybór narzędzi i punktów startowych.✅ Podgląd i animacja obróbek CAM – system umożliwia wizualizację i symulację ścieżek narzędziowych bezpośrednio na modelu 3D, co pozwala wychwycić ewentualne kolizje, błędne operacje lub niedokładności przed fizycznym wykonaniem elementu.

✅ Elastyczne dostosowanie do maszyn – jeśli postprocesor wygenerował dane zgodne z projektem, ale wymagające drobnych korekt (np. zmiana narzędzia, unikanie określonych obszarów), iX CAM Edycja pozwala je szybko wprowadzić, bez konieczności powrotu do projektanta.

✅ Bezpieczne i kontrolowane zmiany – edycja danych CAM odbywa się z zachowaniem pełnej historii zmian i w oderwaniu od konstrukcyjnych danych projektu, co minimalizuje ryzyko przypadkowego uszkodzenia modelu bazowego.

Przykładowe zastosowania:

✅ Dostosowanie głębokości frezowania w zależności od zużycia narzędzia.

✅ Zmiana kolejności obróbek dla uniknięcia kolizji przy mocowaniu elementu.

✅ Zmiana pozycji nawiertu z uwagi na rzeczywiste położenie materiału lub ograniczenia uchwytu maszyny.Korzyści z wykorzystania iX CAM Edycja:

✅ Oszczędność czasu – modyfikacje można wprowadzać bez konieczności edytowania i ponownego przeliczania całego projektu.

✅ Precyzyjne dopasowanie do warunków produkcyjnych – możliwość reagowania na bieżące potrzeby i ograniczenia technologiczne.

✅ Zwiększenie jakości wykonania – podgląd animacji pozwala wykryć potencjalne błędy jeszcze przed wykonaniem elementu.

✅ Elastyczność i niezależność operatora CNC – możliwość wprowadzenia zmian bez angażowania projektanta.Optymalizacja czasu procesu w systemie Imos

System Imos, dzięki zaawansowanym możliwościom analizy i sterowania danymi CAM, oferuje funkcję optymalizacji czasu procesu, która pozwala na efektywne zarządzanie wykorzystaniem maszyn i zasobów produkcyjnych. Funkcja ta polega na indywidualnym obliczaniu i optymalizowaniu czasów obróbki na różnych poziomach działania systemu, co przekłada się na realne oszczędności czasu i kosztów produkcyjnych.

Główne poziomy analizy i optymalizacji:

✅ Poziom obróbki (toolpath) – szczegółowa kalkulacja czasu dla każdej pojedynczej operacji: frezowania, wiercenia, cięcia. Uwzględniane są parametry takie jak długość ścieżki narzędzi, prędkość posuwu, zmiany narzędzi czy przyspieszenia maszyny.

✅ Poziom programowania (CAM) – czas generowania i przetwarzania programów CNC, analiza wydajności w zależności od ustawień postprocesora i zastosowanej logiki Multi-Workflow.

✅ Poziom stacji roboczej (maszyny) – całkowity czas zajęcia danej maszyny, w tym czasy przygotowawcze, załadunek/rozładunek, czasy pomocnicze oraz czas aktywnej obróbki. Umożliwia to lepsze planowanie kolejności i obciążenia stanowisk.

✅ Poziom części (elementów meblowych) – łączny czas potrzebny na wyprodukowanie jednej części, uwzględniający wszystkie operacje i przetwarzania, przez które dany element musi przejść.

Kluczowe korzyści z optymalizacji:

✅ Lepsze wykorzystanie maszyn – możliwość identyfikacji “wąskich gardeł” i przestoju, a także równomiernego rozdzielenia pracy między dostępne stanowiska.

✅ Dokładne planowanie produkcji – realne czasy obróbki pozwalają lepiej zarządzać harmonogramem i terminowością realizacji zamówień.

✅ Możliwość symulacji scenariuszy produkcyjnych – system pozwala przeliczać czasy dla różnych wariantów ustawień maszyn, materiałów i kolejności obróbek.

✅ Redukcja kosztów i zwiększenie efektywności – optymalizacja czasu bezpośrednio przekłada się na skrócenie cyklu produkcyjnego oraz obniżenie kosztów operacyjnych.

✅ Wspomaganie decyzji o inwestycjach – dane z analizy czasów pomagają w ocenie, czy i kiedy warto inwestować w kolejne maszyny lub zautomatyzowane linie.

Praktyczne zastosowanie:

✅ Porównanie czasów dla różnych technologii cięcia (np. piła panelowa vs nesting).

✅ Ocena opłacalności stosowania alternatywnych strategii frezowania.

✅ Automatyczne wyznaczenie optymalnej kolejności obróbek w zależności od dostępnych maszyn.Optymalizacja i nesting w systemie Imos

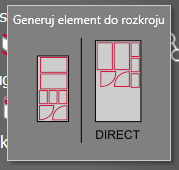

System Imos umożliwia zaawansowaną optymalizację rozkroju materiałów dzięki zintegrowanym funkcjom nestingu, czyli automatycznego rozmieszczania elementów na formacie płyty w sposób maksymalizujący wykorzystanie powierzchni. Rozwiązanie to znajduje zastosowanie zarówno przy cięciach prostoliniowych, jak i krzywoliniowych, szczególnie w środowiskach zintegrowanych z maszynami CNC i systemami CAD/CAM.

Kluczowe funkcje nestingu i optymalizacji:

✅ Automatyczne rozmieszczanie elementów – nesting oblicza najbardziej efektywny układ części meblowych na danej płycie, minimalizując ilość odpadu i skracając czas obróbki.

✅ Obsługa cięć prostych i krzywoliniowych – możliwa jest optymalizacja zarówno klasycznego rozkroju dla pił panelowych, jak i cięć konturowych dla maszyn nestingowych CNC (np. z użyciem frezarki 3-osiowej).

✅ Integracja z bazą materiałową – system uwzględnia rzeczywiste wymiary i dostępność materiałów z magazynu, dopasowując rozkroje do aktualnych stanów surowców.

✅ Ustawienia technologiczne i marginesy – użytkownik może określić takie parametry jak:

szerokość szczeliny między elementami,

marginesy przy krawędziach płyty,

orientacja słojów i kierunkowość materiału,

ograniczenia minimalnego odpadu.

✅ Wizualizacja i raportowanie – wygenerowane arkusze nestingu prezentowane są graficznie, z pełnym opisem elementów, oznaczeniami i listą użytych płyt, co ułatwia przygotowanie produkcji oraz rozliczenia materiałowe.

Korzyści wynikające z nestingu:

✅ Oszczędność materiału – nawet kilkanaście procent mniejszy odpad w porównaniu do ręcznego rozkroju.

✅ Zwiększenie efektywności pracy maszyn – krótsze ścieżki cięcia, lepsze rozmieszczenie elementów, mniejsza liczba zmian narzędzi.

✅ Poprawa organizacji produkcji – standaryzacja rozkroju, generowanie dokumentacji, optymalna kolejność cięć.

✅ Ekologiczne i ekonomiczne podejście – lepsze wykorzystanie surowca przekłada się na mniejsze koszty i bardziej zrównoważoną produkcję.

Przykładowe zastosowania:

Nesting frontów meblowych z uwzględnieniem krzywizn i otworów montażowych.

Optymalizacja rozkroju płyt MDF pod produkcję szuflad.

Generowanie rozkładów dla materiałów z ograniczeniem kierunkowym (np. fornir, HPL).

Obsługa maszyn wiodących producentów – w tym 5-osiowych obrabiarek – w systemie Imos

System Imos, dzięki modułowi iX CAM, oferuje kompleksową obsługę maszyn CNC wszystkich wiodących producentów, niezależnie od ich konfiguracji technicznej – od klasycznych 3-osiowych maszyn po zaawansowane pięcioosiowe centra obróbcze. Oprogramowanie umożliwia bezpośrednie generowanie programów CNC, w pełni dopasowanych do specyfikacji danego urządzenia, co gwarantuje wysoką elastyczność i niezawodność w środowiskach produkcyjnych.

Obsługiwane typy maszyn:

✅ Centra obróbcze 3-osiowe i 4-osiowe

✅ Obrabiarki 5-osiowe (z ruchami interpolowanymi i konturowymi)

✅ Centra nestingowe

✅ Wiertarki przelotowe i automaty wiercąco-kołkujące

✅ Maszyny do rozkroju, okleinowania i specjalistycznych obróbek

Wiodący producenci obsługiwani przez Imos i iX CAM:

Homag

SCM

Biesse

Felder

Infotec

Ima Schelling

Holzher

Masterwood

Gannomat

AlphaCAM

CAMiD

Cobus

Dzięki zastosowaniu dedykowanych postprocesorów, dane są generowane w formacie zgodnym z wymaganiami konkretnego sterowania CNC (np. WoodWOP, BiesseWorks, Xilog, NC-Hops itp.), a także z uwzględnieniem specyficznych funkcji maszyny – takich jak interpolacja osi, zmieniarki narzędzi, czy głowice wiertarskie.

Kluczowe funkcje i korzyści:

✅ Uniwersalność i skalowalność – możliwość integracji nawet z rozbudowanym i zróżnicowanym parkiem maszynowym, niezależnie od producenta.

✅ Bezpośrednia komunikacja z maszynami – programy są generowane automatycznie i trafiają do wyznaczonej lokalizacji sieciowej maszyny, zgodnie z regułami workflow.

✅ Wsparcie dla zaawansowanych funkcji 5-osiowych – m.in. frezowanie pod kątem, konturowanie, cięcie po złożonych krzywiznach – z zachowaniem pełnej precyzji i bezpieczeństwa obróbki.

✅ Możliwość adaptacji – system można dostosować także do mniej popularnych producentów lub niestandardowych konfiguracji obrabiarek.

✅ Jeden spójny system do wielu maszyn – eliminacja potrzeby stosowania osobnych programów CAM dla każdego typu maszyny.

Przykładowe zastosowania:

➡️Frezowanie skośnych krawędzi frontów i blatów z użyciem 5-osiowych głowic.

➡️ Automatyczne wiercenie i kołkowanie korpusów meblowych na zintegrowanych liniach SCM lub Biesse.

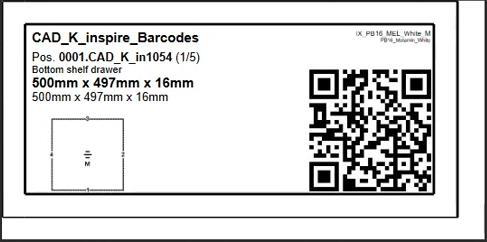

➡️Obsługa produkcji szafek z fornirowanymi elementami o niestandardowych kątach przy użyciu obrabiarek Felder lub Masterwood.Etykiety i kody QR w systemie Imos

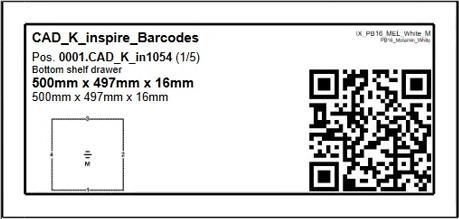

System Imos umożliwia automatyczne generowanie etykiet produkcyjnych dla każdego elementu projektu meblowego. Etykiety te zawierają wszystkie istotne informacje technologiczne oraz identyfikacyjne, które są niezbędne na różnych etapach produkcji i montażu. Jednym z kluczowych elementów tych etykiet są kody QR, które znacząco przyspieszają i usprawniają procesy identyfikacji i śledzenia komponentów.

Zawartość etykiet:

Wymiary elementu (długość, szerokość, grubość)

Nazwa elementu i jego numeracja w projekcie

Rodzaj materiału i jego kolor/dekor

Oznaczenia krawędziowania (typ obrzeża, strony klejone)

Informacje o obróbkach (np. wierceniach, frezowaniach)

Kod QR zawierający dane identyfikacyjne lub link do programu CNC

Funkcje i korzyści:

Automatyzacja oznaczania elementów – etykiety generowane są bezpośrednio z projektu CAD/CAM, co eliminuje błędy ręcznego opisywania.

Zwiększenie wydajności produkcji – pracownik może zeskanować kod QR, by szybko wywołać odpowiedni program CNC lub sprawdzić szczegóły obróbki danego elementu.

Łatwość śledzenia elementów – każdy komponent może być jednoznacznie zidentyfikowany na każdym etapie procesu: od cięcia, przez okleinowanie, aż po montaż.

Integracja z maszynami i oprogramowaniem – kody QR mogą być powiązane z systemem ERP, bazą danych lub bezpośrednio z maszyną produkcyjną.

Możliwość personalizacji etykiet – układ graficzny i zawartość etykiet można dostosować do potrzeb zakładu produkcyjnego.

Praktyczne zastosowania:

Oznaczanie korpusów meblowych i frontów z informacją o typie okleiny i numerze zlecenia.

Ułatwienie montażu poprzez etykiety zawierające oznaczenia pozycji w konstrukcji końcowej.

Szybkie pobieranie programu CNC przez zeskanowanie kodu QR na maszynie.

Symulacja obróbki w systemie Imos

System Imos oferuje rozbudowaną funkcję symulacji obróbki, która znacząco zwiększa kontrolę nad procesem produkcyjnym już na etapie przygotowania projektu. Użytkownik ma możliwość zarówno szybkiego podglądu obróbek naniesionych na poszczególne elementy, jak i przeprowadzenia pełnej symulacji przebiegu narzędzi, która wiernie odzwierciedla rzeczywisty cykl pracy maszyny CNC.

Dostępne tryby symulacji:

Podgląd uproszczony – natychmiastowa wizualizacja obróbek bez konieczności generowania programu CAM, widoczna bezpośrednio na modelu 3D elementu.

Symulacja CAM – realistyczny przebieg ścieżek narzędzi, uwzględniający rzeczywiste parametry pracy maszyny: głębokość skrawania, kierunki frezowania, prędkości posuwu i obroty.

Kluczowe zalety funkcji:

Weryfikacja poprawności obróbek – możliwość wykrycia kolizji, błędów technologicznych lub nieoptymalnych trajektorii narzędzi jeszcze przed przesłaniem programu do maszyny.

Lepsze planowanie pracy maszyny – wizualne zobrazowanie kolejności operacji i przewidywanego czasu wykonania poszczególnych etapów.

Wsparcie dla obróbek 3-, 4- i 5-osiowych – również dla złożonych operacji frezowania pod kątem czy po krzywych przestrzennych.

Redukcja błędów produkcyjnych – większa pewność, że przygotowany program odpowiada założeniom projektowym i technologii maszynowej.

Zastosowanie praktyczne:

Symulacja wiercenia otworów i frezów w formie konturów dla płyt korpusowych.

Podgląd trajektorii narzędzia frezującego krawędzie frontów w technologii 5-osiowej.

Sprawdzenie kolejności i strategii wykonania otworów montażowych i przelotowych.

Dzięki tym funkcjom użytkownik może unikać kosztownych błędów, poprawić dokładność wykonania elementów, a także zoptymalizować proces obróbki pod kątem czasu i jakości.

Makra w systemie Imos

Funkcja makr w systemie Imos, szczególnie w module iX CAM, umożliwia zaawansowaną automatyzację procesów obróbczych, ułatwiając i przyspieszając pracę programistów oraz technologów. Dzięki makrom możliwe jest standaryzowanie wiedzy produkcyjnej oraz automatyczne przypisywanie powtarzalnych obróbek do określonych cech elementów – takich jak typ połączenia, materiał, grubość, czy przeznaczenie.

Kluczowe cechy makr:

Automatyczne przypisywanie obróbek – makra można powiązać z konkretnymi parametrami lub warunkami (np. „jeśli element to bok korpusu, a jego grubość to 18 mm – wykonaj otwory kołkowe Ø8 mm na głębokość 30 mm”).

Uproszczenie konfiguracji CAM – programista nie musi każdorazowo ręcznie przypisywać obróbek, ponieważ wcześniej zdefiniowane makra wykonują to automatycznie.

Znormalizowane operacje – zapewnienie spójności technologii produkcji w całym zakładzie dzięki stosowaniu tych samych reguł obróbki w różnych projektach.

Łatwość w aktualizacji – zmieniając makro, można automatycznie zaktualizować procesy obróbcze we wszystkich powiązanych elementach projektu.

Korzyści ze stosowania makr:

Oszczędność czasu – eliminacja konieczności ręcznego przypisywania powtarzalnych operacji.

Mniejsza liczba błędów – automatyzacja minimalizuje ryzyko pomyłek ludzkich.

Większa elastyczność – łatwe wdrażanie zmian technologicznych w całym systemie.

Standaryzacja procesów produkcyjnych – wszystkie elementy są obrabiane według tych samych reguł.

Przykładowe zastosowania:

Automatyczne dodawanie nawiertów pod konfirmaty w połączeniach kątowych.

Generowanie frezów pod zawiasy puszkowe dla frontów o określonych wymiarach.

Przypisywanie specjalnych ścieżek frezujących dla elementów lakierowanych lub z litego drewna.

Makra są jednym z kluczowych narzędzi umożliwiających pełne wykorzystanie parametryczności i logiki produkcyjnej systemu Imos, tworząc pomost między projektowaniem a wykonaniem.

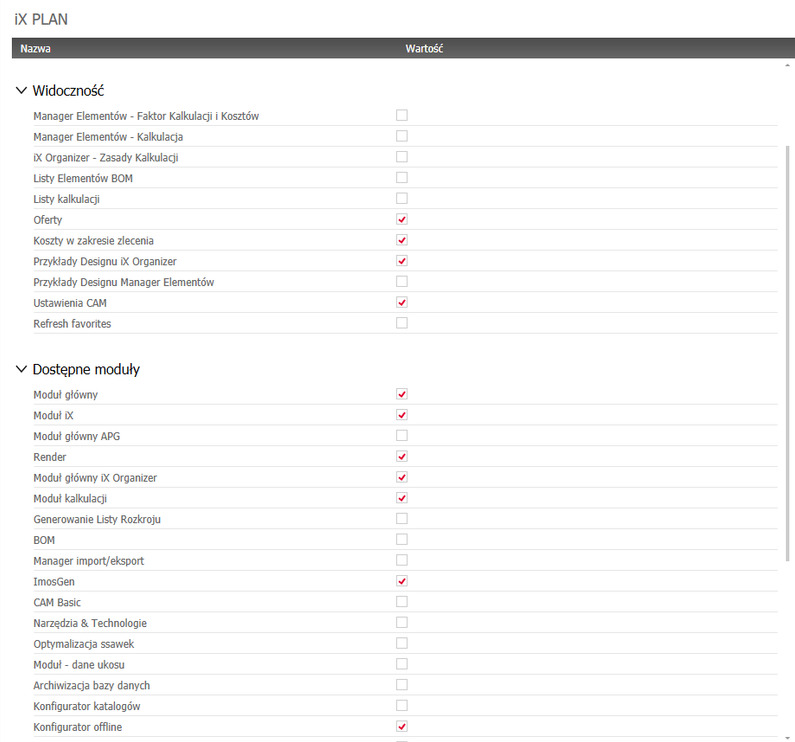

imos PLAN

System Imos oferuje funkcję fotorealistycznego renderowania online, która umożliwia generowanie wysokiej jakości wizualizacji projektu meblowego bez konieczności instalowania specjalistycznego oprogramowania graficznego na komputerze użytkownika. Dzięki zastosowaniu renderingu w chmurze, tworzenie realistycznych obrazów możliwe jest nawet na urządzeniach o ograniczonej mocy obliczeniowej – np. laptopach biurowych czy tabletach.

Kluczowe cechy renderowania online:

☑️ Wysoka jakość obrazu – realistyczne odwzorowanie kolorów, faktur materiałów, oświetlenia i cieni.

☑️ Renderowanie na podstawie danych projektowych – wizualizacja powstaje bezpośrednio na bazie projektu utworzonego w iX CAD lub innego modułu Imos.

☑️ Niezależność od sprzętu użytkownika – obliczenia wykonywane są w chmurze, dzięki czemu nawet słabsze terminale mogą generować pełnej jakości obrazy.

☑️ Szybkość działania – renderowanie przebiega sprawnie dzięki optymalizacji serwerowej, co pozwala uzyskać gotowy obraz w krótkim czasie.Zastosowania w praktyce:

Prezentacja projektu klientowi – fotorealistyczne wizualizacje ułatwiają decyzje zakupowe i zwiększają atrakcyjność oferty.

Weryfikacja estetyczna – możliwość oceny kolorystyki, rozkładu światła, proporcji i detali wykończeniowych.

Wsparcie dla sprzedaży online – realistyczne wizualizacje mogą być używane na stronach internetowych, w konfiguratorach czy katalogach.

Korzyści:

Profesjonalny wygląd projektu – realistyczne wizualizacje podnoszą wartość prezentacji.

Oszczędność czasu i zasobów – brak potrzeby lokalnego renderowania na mocnych komputerach graficznych.

Elastyczność i mobilność – dostęp do renderów z dowolnego miejsca i urządzenia podłączonego do internetu.

Możliwość integracji z systemami e-commerce – renderingi mogą być wykorzystywane bezpośrednio w cyfrowych kanałach sprzedaży.

Funkcja fotorealistycznego renderowania w Imos to nie tylko estetyka, ale też praktyczne narzędzie sprzedażowe i projektowe, które łączy nowoczesną technologię z realnymi potrzebami branży meblarskiej.

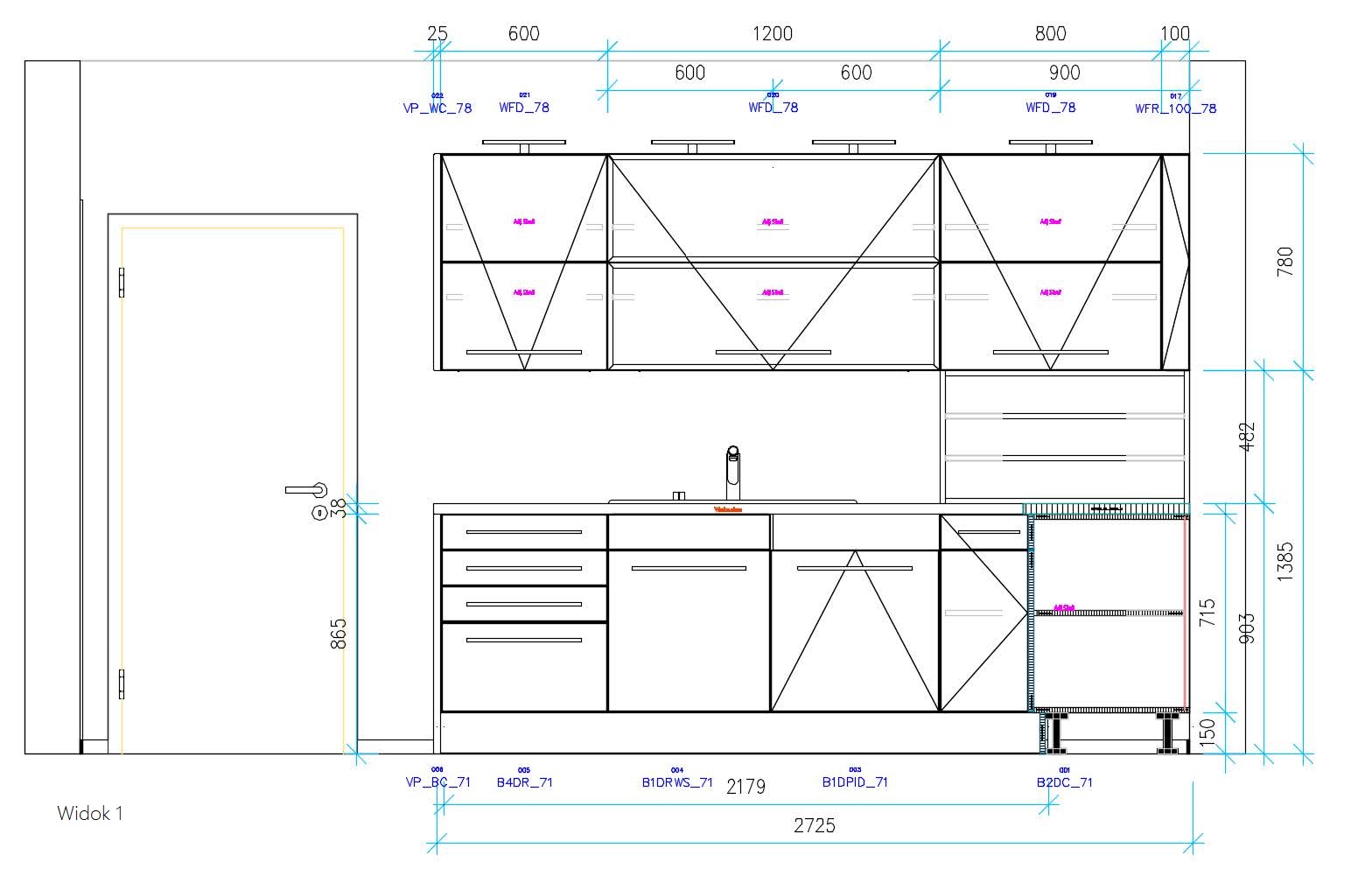

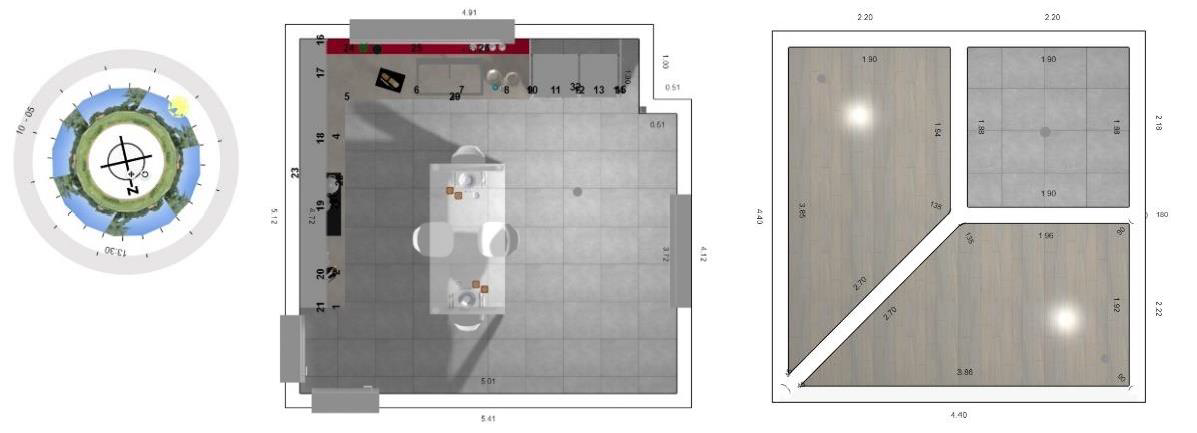

Automatyczne wymiarowanie planów pięter i widoków w systemie Imos

System Imos oferuje funkcję automatycznego wymiarowania i etykietowania rzutów oraz elewacji 2D, co znacząco przyspiesza tworzenie dokumentacji technicznej i eliminuje potrzebę ręcznego nanoszenia wymiarów. Nowe zasady wymiarowania dostępne w modułach „Plan piętra” oraz „Widok elewacji” pozwalają na szybkie generowanie w pełni opisanych widoków konstrukcji.

Kluczowe funkcje:

Automatyczne generowanie wymiarów – system sam rozpoznaje istotne punkty odniesienia (np. krawędzie korpusów, osie otworów, wysokości elementów) i nanosi odpowiednie wymiary.

Etykietowanie elementów – widoki 2D są uzupełniane o nazwy elementów, opisy techniczne i inne etykiety zgodne z projektem.

Obsługa wielu poziomów – możliwe jest tworzenie rzutów dla każdego poziomu pomieszczenia, np. dla różnych stref kuchennych, pięter lub wysokości zabudowy.

Zgodność z normami – wymiary i oznaczenia są tworzone zgodnie z przyjętymi standardami dokumentacji technicznej (np. DIN lub ISO), co zapewnia przejrzystość i zgodność z wymaganiami produkcyjnymi.

Zastosowanie:

Dokumentacja montażowa – szybkie tworzenie rysunków dla ekip montażowych z kompletnym zestawem wymiarów i oznaczeń.

Dokumentacja produkcyjna – szczegółowe rzuty 2D wykorzystywane przez technologów i operatorów CNC.

Komunikacja z klientem – możliwość przedstawienia czytelnych rzutów i widoków już na etapie oferty lub akceptacji projektu.

Korzyści:

Oszczędność czasu – eliminuje konieczność ręcznego nanoszenia wymiarów.

Redukcja błędów – automatyzacja zmniejsza ryzyko pomyłek w oznaczeniach i wymiarach.

Lepsza organizacja pracy – szybkie generowanie rysunków 2D pozwala zachować płynność w całym procesie projektowo-produkcyjnym.

Aktualizacja w czasie rzeczywistym – zmiany w konstrukcji są automatycznie odzwierciedlane w rzutach i widokach.

Automatyczne wymiarowanie w Imos to kluczowe narzędzie dla precyzyjnego i zautomatyzowanego przygotowania dokumentacji, które integruje się płynnie z resztą procesu cyfrowego projektowania i produkcji.

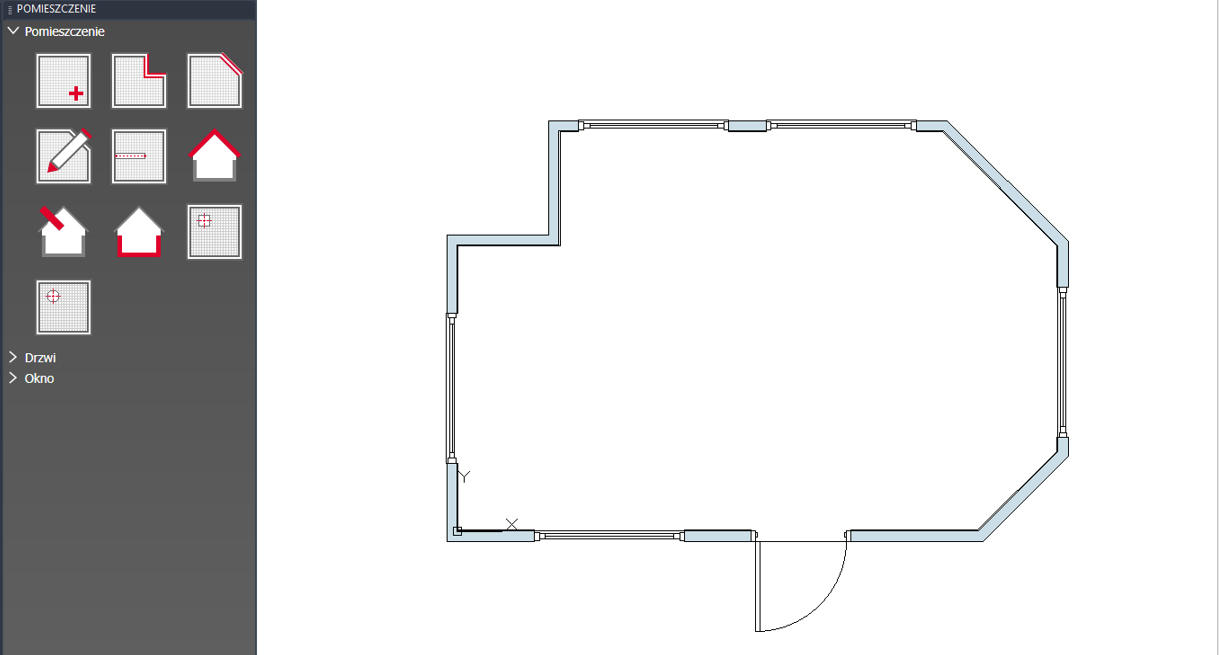

Skonfigurowane meble można obecnie łączyć na planie pomieszczenia, dla którego są projektowane. Można dodać również różnego rodzaju elementy dekoracyjno-wykończeniowe i o ile jest to konieczne, zmiany mogą być wykonywane podczas procesu projektowania. Widoki ścian, ich wymiary, mogą być generowane automatycznie, ale istnieje też możliwość generowania wysokiej jakości, niemal fotorealistycznego obrazu.

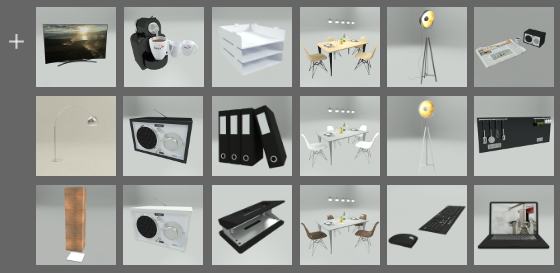

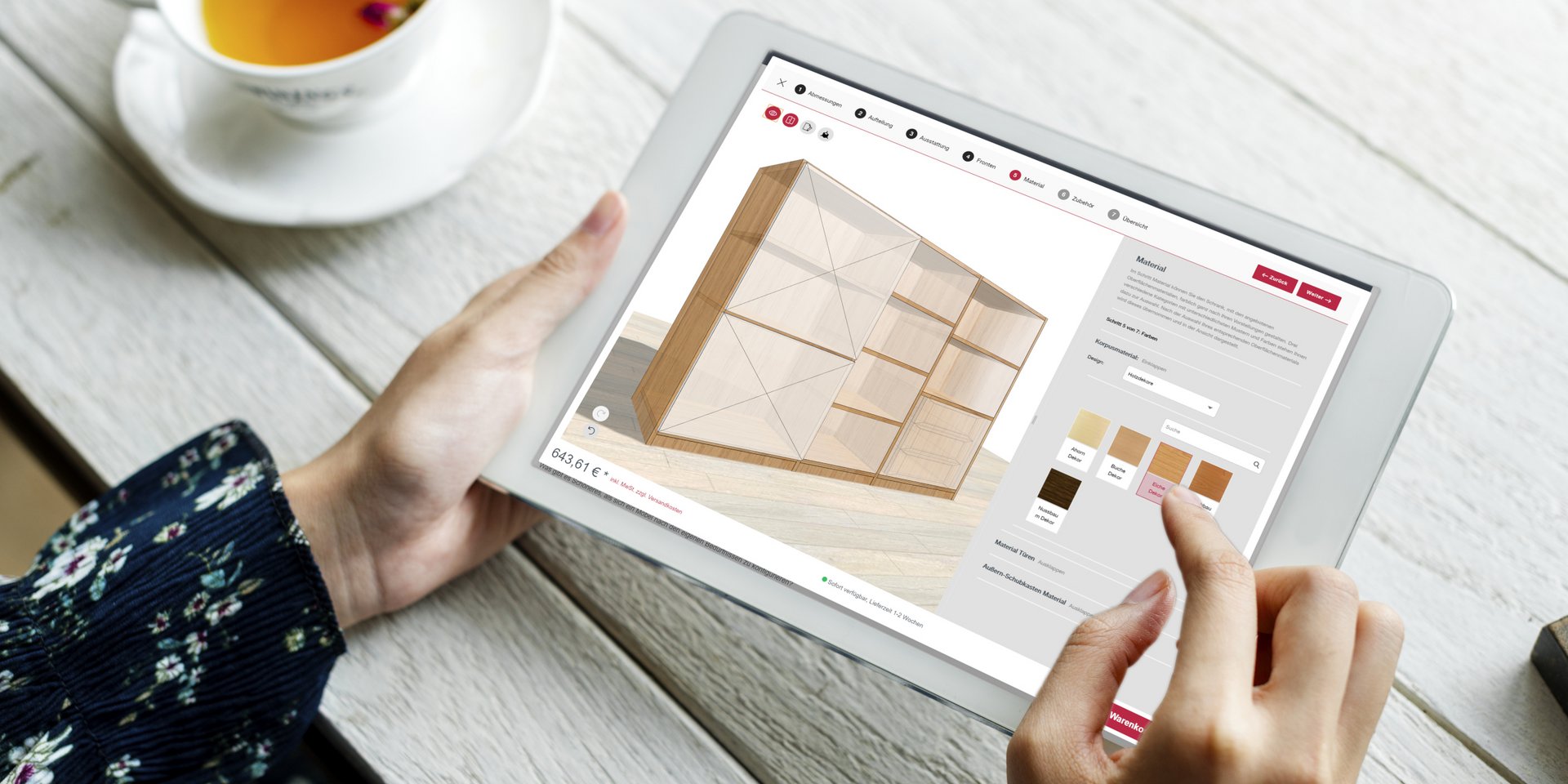

Sprzedaż online

Nasze rozwiązania pozwalają na modelowanie 3D mebli i ich część zarówno wirtualnie jak i offline. Konfiguratory online to przyszłość sprzedaży, pozwalają one klientowi na większą swobodę w projektowaniu w każdych warunkach przy użyciu komputera, telefonu czy tabletu. Ilość dostępnych opcji jest wcześniej ograniczona poprzez ustalenie ich z właścicielem sklepu. Konfiguracja może polegać np. na zmianie: gabarytów, materiałów, ilości półek, dodatków. Rozwiązania offline mogą być wykorzystane np. w salonach meblowych, nie wymagają one połączenia zachowując możliwości rozwiązań internetowych.

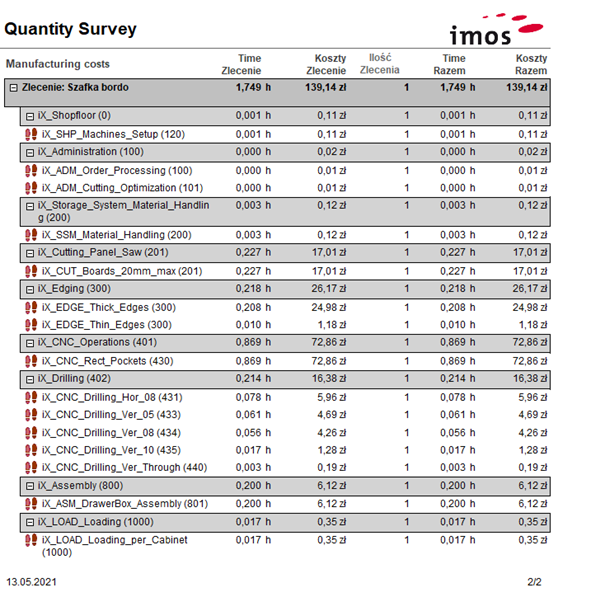

Każdy z elementów mebla może zostać przeliczony ze względu na m.in. czas obróbki, ceny okuć czy ilość zużytych materiałów. Po skonfigurowaniu mebla przez klienta informowany jest on o cenie końcowej a wiadomości na temat kosztów produkcji i marży zapisywane są w systemie i przekazywane do producenta mebla poprzez moduł kalkulacji.

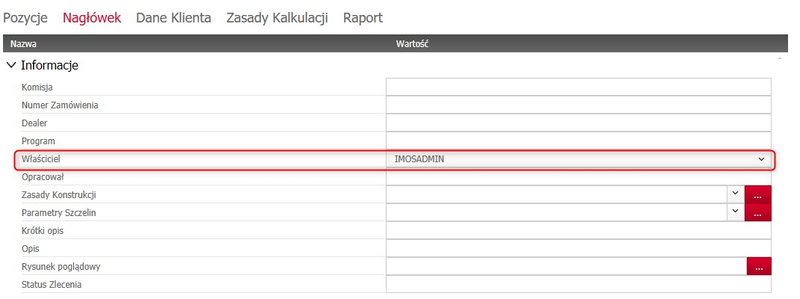

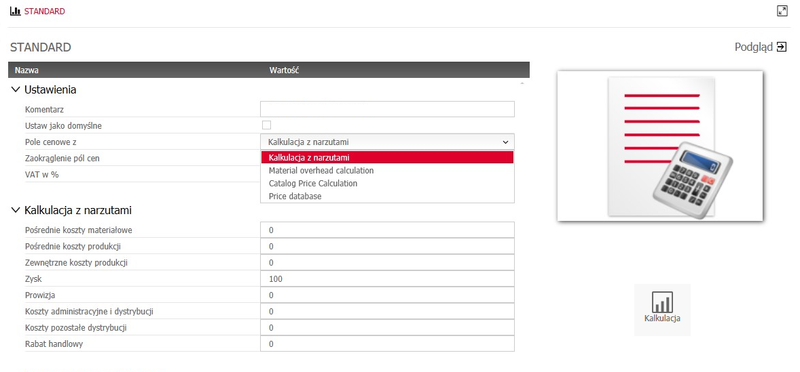

Moduł Kalkulacji, udostępnia różne procedury kalkulacyjne, widoczne w imos Organizerze lub imos CAD (w postaci odpowiednego raportu). Kalkulacje dokonywane są automatycznie w tle. Uzyskane wyniki dostępne są w różnych formatach i stopniach uszczegółowienia i można je przesyłać np. do arkusza kalkulacyjnego Excel w celu dalszej analizy.PLAN Link posiada moduł imos, który poinformuje cię niezwłocznie o wszelkich konfliktach z istniejącymi zamówieniami i przeniesie nowe pliki do folderu błędów.

Dokumentacje

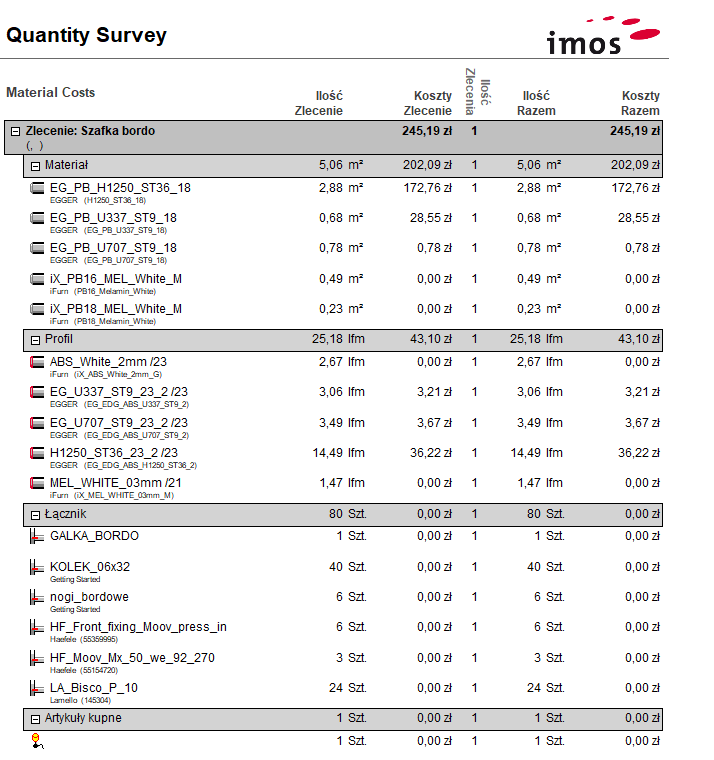

Kalkulacja kosztów na podstawie zużycia mb profilu np. w przypadku zastosowania systemu Zobal, Joker. Odwzorowanie w dokumentacji ilości zużytego materiału w mb, przedstawienie w BOM.

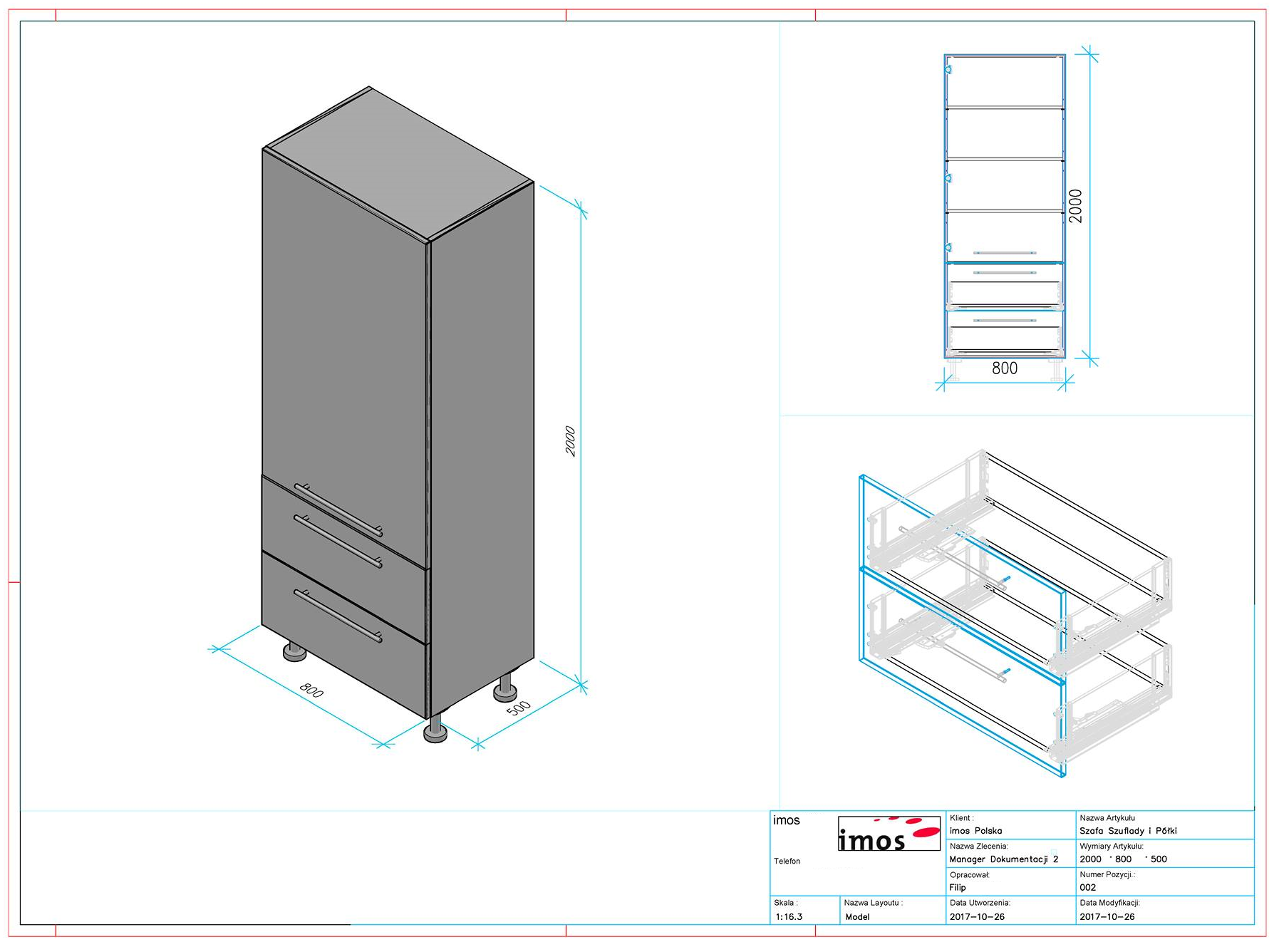

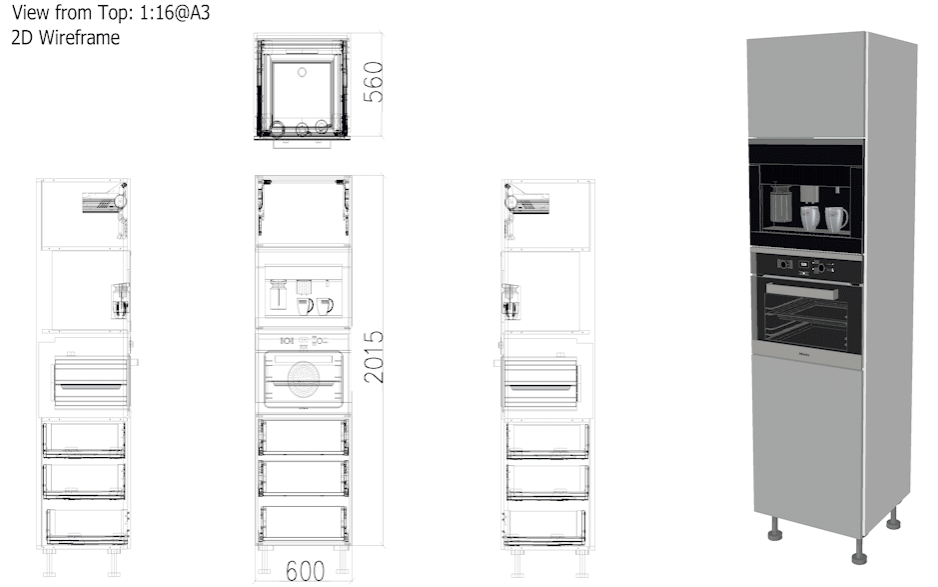

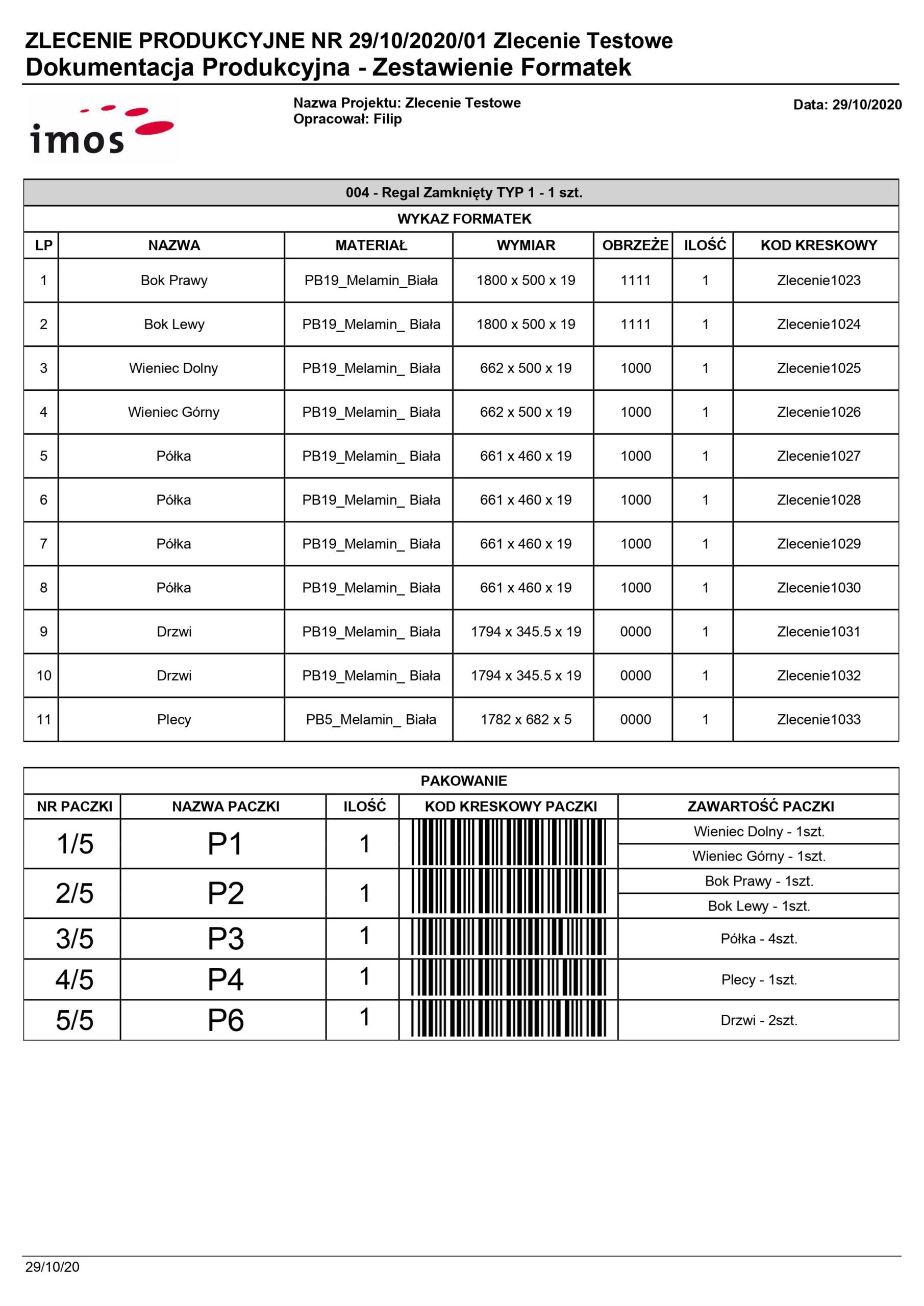

Manedżer Dokumentacji w iX CAD, to narzędzie o bardzo dużych możliwościach. Służy do generowania plików projektów, które zawierają wszystkie szczegółowe dane i wytyczne do konstrukcji mebla. Dokumentację tę można wykorzystać do kontroli zarówno w procesie produkcji, jak również przy montażu w przestrzeni wyznaczonej przez klienta.

Animacje klap, drzwi i szuflad w Imos – dynamiczna prezentacja kinematyki mebli

Jedną z zaawansowanych funkcjonalności systemu iMOS jest możliwość tworzenia realistycznych animacji ruchu elementów mebla, takich jak klapy, drzwi uchylne, przesuwne czy szuflady. To nie tylko wizualny dodatek – to narzędzie do weryfikacji poprawności konstrukcji i prezentacji użytkowej projektu.

Jak to działa w Imos?

W systemie Imos każdy komponent mebla może zostać powiązany z odpowiednią logiką kinematyczną. Po zdefiniowaniu rodzaju otwierania (np. zawias, prowadnica, podnośnik), można:

☑️ przypisać osie obrotu (np. zawiasy skrzydła drzwi),

☑️ określić ruch liniowy (dla szuflad czy drzwi przesuwnych),

☑️ zaprogramować sekwencję animacji (np. otwieranie klapy góra-dół z tłumieniem),

☑️ ustawić ograniczenia kąta otwarcia lub przesunięcia.

Imos wykorzystuje te informacje do stworzenia symulacji ruchu widocznej bezpośrednio w obszarze projektowym 3D.

Zastosowania animacji w praktyce

1. Weryfikacja poprawności konstrukcji

Animacja pozwala upewnić się, że klapy się nie zderzają, szuflady mają wystarczający zakres ruchu, a zawiasy pracują zgodnie z założeniem.

Szczególnie ważne w meblach narożnych, nietypowych układach frontów i przy zabudowie sprzętów AGD.2. Prezentacja funkcjonalna dla klienta

Klient widzi, jak dokładnie będzie działać mebel – co się otwiera, w którą stronę i z jakim zakresem.

Animacje zwiększają atrakcyjność projektu i budują zaufanie – klient nie musi sobie niczego wyobrażać, tylko ogląda działający model.3. Wsparcie sprzedaży i marketingu

Materiały wideo z animacjami można eksportować do showroomów VR/AR, konfiguratorów online, stron internetowych i reklam.

Działy handlowe mogą korzystać z interaktywnych wizualizacji podczas spotkań z klientami.4. Redukcja błędów produkcyjnych

Dzięki symulacjom kinematycznym można wcześniej wykryć błędy konstrukcyjne (np. brak prześwitu, kolizje frontów) i uniknąć kosztownych przeróbek po wykonaniu.Definiowanie mechanizmów w Imos

W Imos kinematyka elementów jest definiowana na poziomie:☑️ okucia – zawias, podnośnik, prowadnica itp., z przypisanym ruchem,

☑️ połączenia CAD – geometria i punkt zaczepienia,

☑️ grupy funkcjonalnej – np. „drzwi uchylne z podnośnikiem Blum HF”.

Mechanizmy te można zintegrować z bibliotekami okuć producentów (np. Blum, Hettich), co pozwala na symulację działania rzeczywistych rozwiązań technicznych.

Eksport animacji

System Imos umożliwia:☑️ podgląd animacji bezpośrednio w interfejsie 3D,

☑️ eksport ruchu jako plików wideo lub GIF,

☑️ integrację animacji z konfiguratorami sprzedażowymi Imos NET lub showroomami VR.

✅ Korzyści z zastosowania animacji w Imos

☑️ Lepsze zrozumienie projektu przez klienta

☑️ Weryfikacja ergonomii i użyteczności

☑️ Redukcja błędów w projektowaniu i produkcji

☑️ Zwiększenie wartości prezentacji handlowych

☑️ Zgodność z rzeczywistymi rozwiązaniami technicznymi

Animacje elementów ruchomych w systemie Imos to coś znacznie więcej niż efekt wizualny – to praktyczne narzędzie projektowe, komunikacyjne i sprzedażowe. Dzięki realistycznej symulacji otwierania drzwi, szuflad i klap, projektanci zyskują możliwość tworzenia bardziej dopracowanych, funkcjonalnych i atrakcyjnych projektów, które klienci nie tylko zobaczą, ale też zrozumieją.Manager Wizualizacji – kontrola nad widocznością i szczegółowością projektu

W iMOS za wyświetlanie danych projektowych w formie graficznej odpowiada Manager Wizualizacji. To narzędzie umożliwia precyzyjne określenie:które elementy projektu są widoczne w danym widoku (np. korpusy, fronty, okucia, otwory montażowe),

na jakim poziomie szczegółowości są one prezentowane (np. uproszczona bryła, pełny detal techniczny),

jakie atrybuty graficzne (kolor, przezroczystość, styl linii) są przypisane różnym komponentom.

Dzięki temu projektant może dostosować widok do potrzeb odbiorcy – klienta końcowego, stolarza lub działu produkcji.Sześć poziomów szczegółowości – elastyczność dla różnych etapów pracySystem iMOS oferuje aż sześć definiowalnych poziomów szczegółowości, które umożliwiają dynamiczne przełączanie się między uproszczonym a pełnym widokiem projektu. Przykładowe zastosowania poziomów:1. Prezentacyjny – do renderów dla klienta (np. tylko widoczne fronty i korpusy),2. Montażowy – uwzględniający wiercenia, złącza, prowadnice i inne okucia,3. Techniczny – pełna dokumentacja dla produkcji,4. Kontrolny – widok z wymiarami do weryfikacji konstrukcji,5. CNC – widok pod kątem automatycznego przetwarzania danych na maszyny,6. Projektowy – elastyczny widok dla szybkiej edycji elementów w CAD.To podejście pozwala użytkownikom skupić się na tym, co w danym momencie istotne – bez przeciążania widoku zbędnymi detalami.Typy wizualizacji – spójność i indywidualizacjaKażdy element w iMOS może mieć przypisany typ wizualizacji, który określa jego graficzne zachowanie w zależności od poziomu szczegółowości. Można np. zdefiniować:widoczność dla danego typu materiału (np. inne kolory dla laminatu, MDF i szkła),

reprezentację okuć w różnych trybach (np. symbole techniczne vs. realistyczne 3D),

warunki widoczności dla podzespołów (np. pokazywanie zawiasów tylko w trybie technicznym).

Pozwala to utrzymać czytelność rysunków i prezentacji, niezależnie od stopnia złożoności projektu.Korzyści praktyczneWizualizacja w iMOS to nie tylko estetyka – to narzędzie pracy. Dzięki niej można:przyspieszyć komunikację z klientem, pokazując realistyczne rendery mebli w kontekście wnętrza,

uniknąć błędów produkcyjnych, identyfikując potencjalne kolizje i nieprawidłowości w konstrukcji,

zautomatyzować dokumentację, generując rysunki, listy części i dane do CNC bez dodatkowego rysowania,

wspierać sprzedaż, wykorzystując wizualizacje w konfiguratorach online i showroomach wirtualnych.

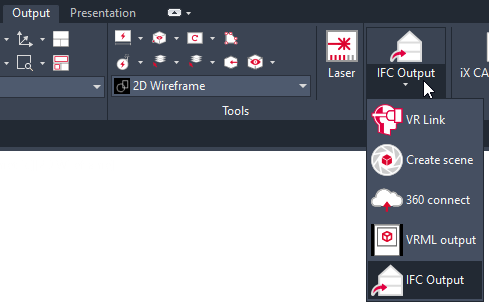

W module wizualizacji iMOS funkcjonalność idzie w parze z elastycznością. Dzięki Managerowi Wizualizacji, sześciu poziomom szczegółowości i konfigurowalnym typom reprezentacji, projektanci i producenci mebli mogą efektywnie zarządzać prezentacją danych – zarówno w środowisku technicznym, jak i sprzedażowym.VR Link oferuje możliwość eksportowania imos do typowych formatów wyjściowych 3D (*.gltf, *.glb, *.wrl), aby kontynuować ich przetwarzanie w innych narzędziach (np. Cinema4D, Twinmotion, Sketchfab). Technologia VR zapewnia wysoki stopień wizualizacji i jeszcze lepiej przybliża odbiorcom opracowane projekty.

Program umożliwia skonfigurowanie własnych ustawień automatycznego pozycjonowania.

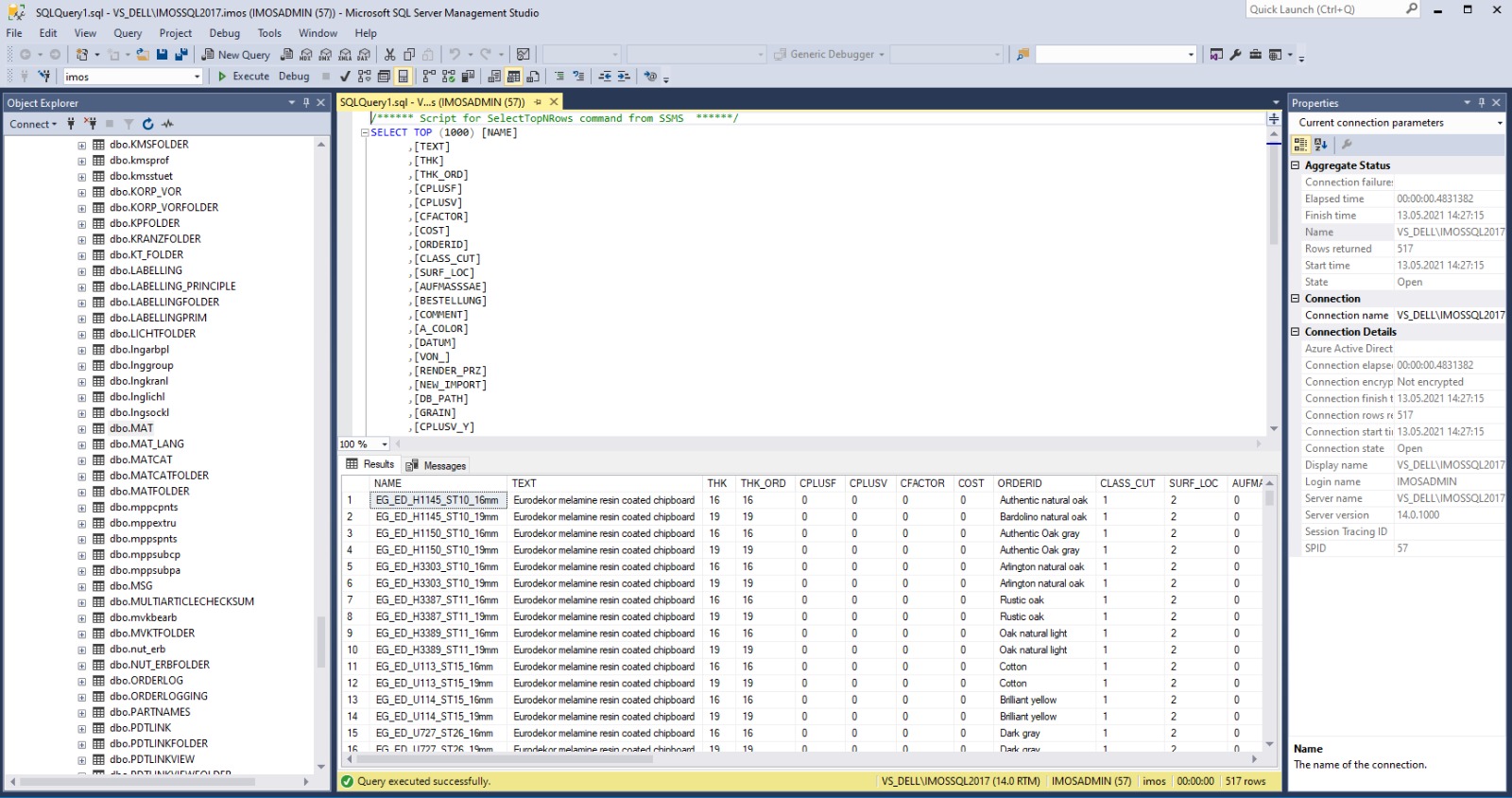

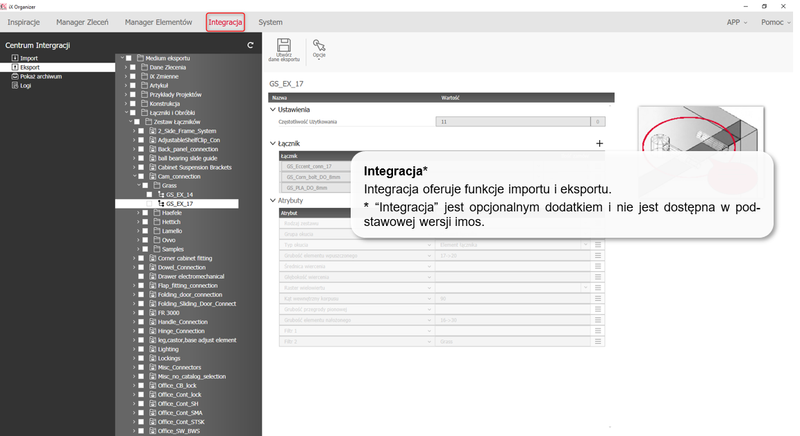

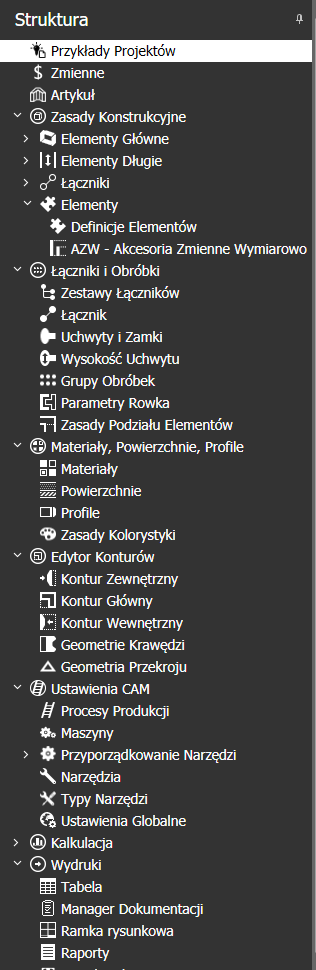

Bazy danych sytemu Imos